IPM - International Perforation Management

high-tech engineering - Germany - Thailand - China

tel/fax: 0049-3212-5375175

http://www.microperforation.com

http://www.microperforation.com.cn

http://www.deguodaguan.com/ipm/

Email: grosse microperforation.com - perforationpeople web.de

copyright Mr. Werner Grosse

about patents http://www.learnaboutpatents.net/?cat=1 http://www.patents.com

Patent download http://www.microperforation.com/englishengineerreport.html

main link http://www.microperforation.com/ipm-technology.html

IPM PORTFOLIO ENGLISH IPM PORTFOLIO SPANISH anti counterfeiting laser solution MLL-1

Outstanding Micro Cluster Production Technologies

MLL-1 anti piracy micro laser treatment, line perforation real alternative for galvanometer or scanner, super-high speed rotate cone mirror, cluster micro technology for holes pattern, perforation design, waves, zigzag or packages lines, cryptograms, company logos, holograms, anti piracy, counterfeiting, security paper, safety, bank note, metal sticker, printing, laminating, coating, fruit, food, bread, vegetable, agriculture covering, credit cards, transparent film, holographic paper, cigarette, tipping, filter, aluminum foil, shrinkable film, tear tape, cardboard, matrix code, identification, RFID, tag, marking, scribing, jewelry, automotive, pharmacy, golf, marina, tobacco, smoking, chemical, medical, product, electronics part, indicator, porosity contours or profile, embossing, bioengineering, membrane, filtration, focus, holographic, hinge-lid, pack. Patent pending DE102004012081.

LPM-1 micro laser cluster perforator, material treatment at wide web, large area, surface or entire material cluster treatment, cutting, welding, drilling, ablation, cleaning, melding, high power, ultra high speed rotate quad or twin laser beam splitter, twin level vacuum multiplexer, up to 4 Kilowatts laser input, flexible hollow fibers, HGW, HCW, up to 200 output channels, Co2. Material treatment and robotic handling for stainless steel, ceramic, aluminum, wafer, gold, glass, silver, brass, copper, wafer, silicon, titanium, silicon, solar, panel, photovoltaic, micromachining, slitting, rewinding, refining machines or stand along systems. Micro cluster perforation for all kind of paper or specific plastic web material. Patent granted DE102004001327.

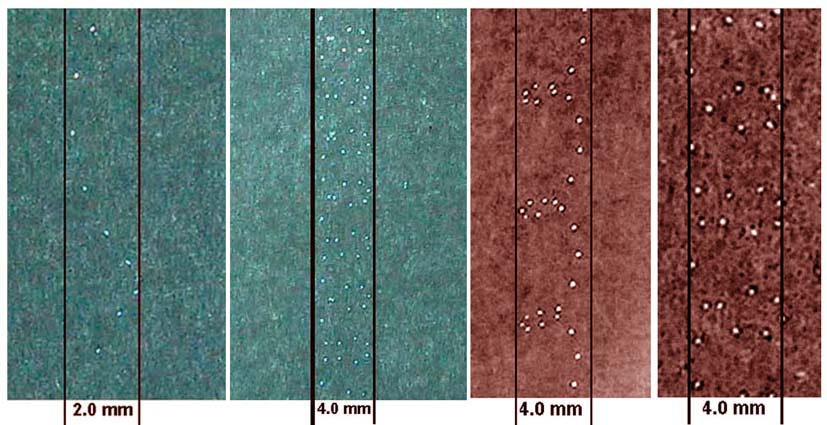

Nano Micro perforation or other material surface treatment, electrostatic cluster perforation, micro perforator, for cigarette, tipping, filter, packaging, plug wrap, Kraft, cement, pet, powder, sack, bag, fine and other paper, silicon or other coating, certain plastic film, laminate, porosity from 80 up to 2,500 C.U., from 50 down to 4 Gurley, hole sizes from 50 nm up to 100 micron, hole densities from 80-260 h/cm2, zone widths from 2.0-6.0mm, up to 16,000,000 holes per Second, web speeds up to 600 m/min, web widths up to 2,000mm. Patent granted DE10328937.

Twin AC/AC, AC/DC frequency shift converter high power, high frequency, high voltage, ultra short mega peak current, electrostatic nano or micro cluster perforation, ignition, sparking, arc, cigarette, tipping, filter, fine, packaging, paper, plug-wrap, sack, bag, Kraft, food, plastic film, foil, textile, fabrics or other product, switching converter, compressor, emergency, train, ship or vessel power supply, generator, fuel cell, upward, downward, frequency shift switching unit, stabilizer, soft starter, vector, phase, inverter, servo system, motion, stepping, machine, asynchronous, standard, motor, torque, automation, remote, gas, slab, laser, diode, stack, fiber, fibre optics, beam, material, hybrid, plug-in, battery, renewable, energy, medical equipment, membrane, filtration, robotic, photovoltaic, industrial automation, drives, IGBT, MOSFET, FRETFET, HVFET, tube, rf, hv. Patent grant DE10328937.

Online OPSS-1 porosity vision scanning control system permeability cluster control for electro static or laser micro perforation machines, multiple color sensor head, spectral intensity, DSP, FPGA, CCD, line, precise, laser, position, material finger print detection, VIS wave length, opacity, defects, inspection, image control, scanner systems, process software, line, camera, vision control, filter, tipping, cigarette, book, packaging, magazine, bible, wall, Kraft, paper, coffee, tea, food, co-extrusion foil, film, agriculture, cement, domestic or other moving fabrics or web material. Patent pending DE10251610, China patent granted 200310104764.

In-situ dyne or surface tension control ODSTM-1 at fast moving substrate, plastic, film, foil, tear tape, laminate, co-extrusion, BOPP, LLDPE, LDPE, PE, PP, PVC, MOV, MOH, FEP, PET, OPP, PTFE, MPET, spectral, extinction, monolithic, sensor, analyzing, Subangstrom, roughness, measurement, wavelength, wobbling, stray, light, beaming, water drop, angle, inspection, corona, plasma jet, laser, IR, NIR, scanning, monolithic spectrometer, photonics, spectral, properties, reflectometer, scatterometry, ellipsometry, opto, acoustic, basic, weight, techniques, corona, flam, gas treatment. Previous patent application DE19543289.

Patent references

http://www.wikipatents.com/gb/2149092.html

http://www.wikipatents.com/de/3332886.html

http://www.wikipatents.com/de/2918283.html

http://www.freepatentsonline.com/EP0460369.html

http://www.freepatentsonline.com/7224447.html

http://v3.espacenet.com/publicationDetails/biblio?CC=EP&NR=0460369&KC=&FT=E

http://www.inpama.com/index.php?content=invention&id=18

http://www.inpama.com/index.php?content=invention&id=19

http://www.inpama.com/index.php?content=invention&id=20

http://www.inpama.com/index.php?content=invention&id=21

http://www.inpama.com/index.php?content=invention&id=22

http://www.inpama.com/index.php?content=invention&id=23

http://www.inpama.com/index.php?content=invention&id=24

https://www.patent-net.de/index.php?content=projekt&id=163

https://www.patent-net.de/index.php?content=projekt&id=213

https://www.patent-net.de/index.php?content=projekt&id=155

https://www.patent-net.de/index.php?content=projekt&id=156

https://www.patent-net.de/index.php?content=projekt&id=214

https://www.patent-net.de/index.php?content=projekt&id=157

https://www.patent-net.de/index.php?content=projekt&id=158

https://www.patent-net.de/index.php?content=projekt&id=287

EU technology links

http://www.ircnet.lu/matching/completerec.cfm?BBS_ID=20036&org=391

Title: Micro-laser line perforation for web materials such as paper, metal or other substrates and laser application fields in industry (paper, packaging or cigarette industry) and research (Ref: 06 DE NRXE 0FGK )

http://www.bit.or.at/irca/bbsshow8.php?ref1=06%20DE%20NRXE%200FGK&vQuelle=inna.at

Micro-laser line perforation for web materials such as paper, metal or other substrates and laser application fields in industry (paper, packaging or cigarette industry) and research

http://www.bit.or.at/irc/bbs-show.php?ref1=06%20DE%20NRXE%200FIX&vQuelle=&cc=&eoi=NO

Optical online porosity scanning system

Optical online porosity scanning system

Dual, high-power, high- frequency switching unit for various perforation or other applications to increase operation frequencies and power levels

Off-line laser perforation system and machines for wide-web cigarette tip paper, packaging paper or other material sheets by using a high-power laser multiplexer

Micro-laser line perforation for web materials such as paper, metal or other substrates and laser application fields in industry (paper, packaging or cigarette industry) and research

PowerSourcing Links

http://www.PowerSourcing.com/se/lasermicroholedrilling.htm http://www.PowerSourcing.com/se/laserscanning.htm http://www.PowerSourcing.com/se/laseroptics.htm http://www.PowerSourcing.com/sf/electricalpackaginglinedesign.htm http://www.PowerSourcing.com/sf/packaginglinedesignelectrical.htm http://www.PowerSourcing.com/se/paperproducts.htm http://www.PowerSourcing.com/se/coatedtreatedpaper.htm http://www.PowerSourcing.com/sf/microperforation.htm http://www.PowerSourcing.com/sf/lasermicromachining.htm http://www.PowerSourcing.com/se/machinetoolsinspectionqualitycontrol.htm

Anti piracy product design with laser cluster - ultra-high speed for Co2 laser beam control

Patent pending DE102004012081 download

Micro laser perforation

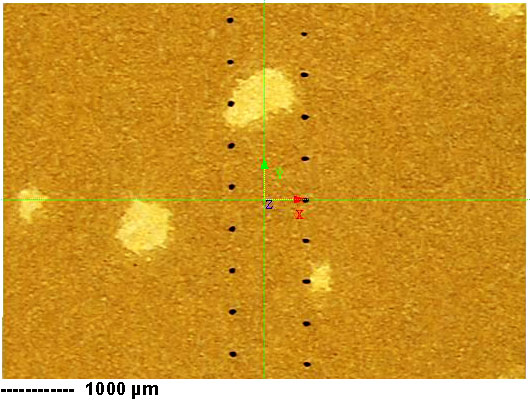

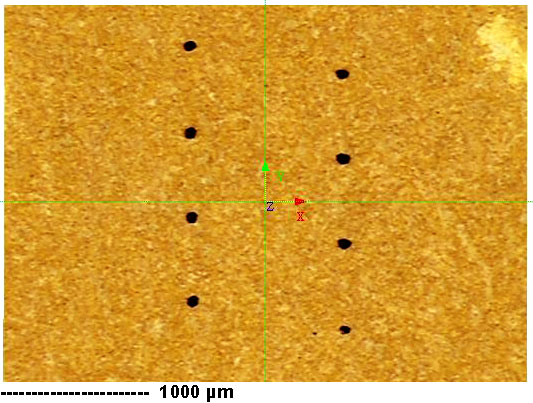

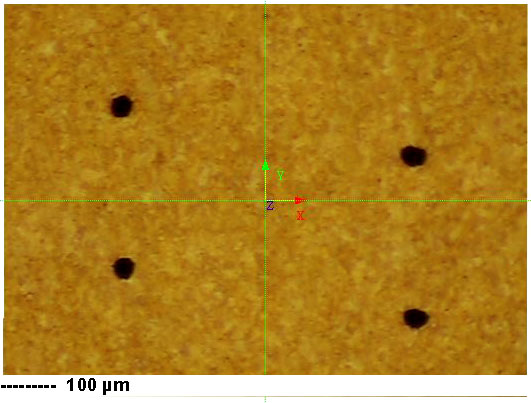

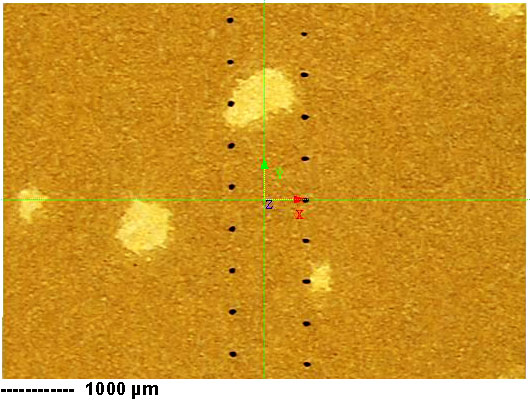

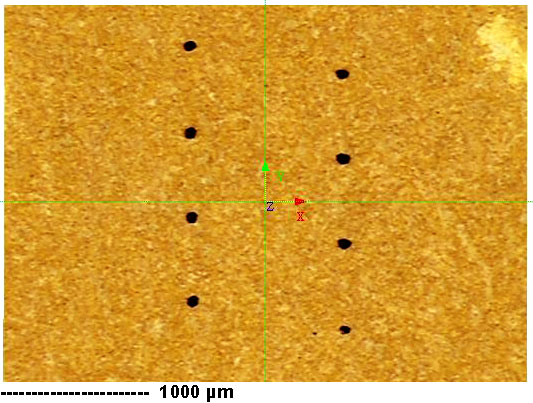

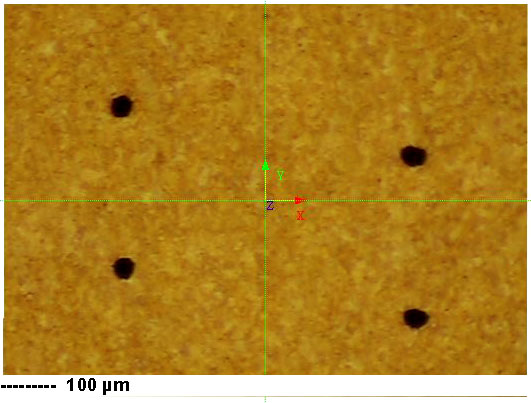

Laser perforation in general, possible to perforate by pulsed or enlarged and focused laser beams are holes sizes from 60 to 200 micron at holes densities of typical 10 to 30 holes per cm, holes sequences from 100,000 to 400,000 holes per second at maximal 16 punctured laser rows, register distribute cross material web width with traditional systems or machines. Means for cigarette, tipping, plug wrap, filter, packaging, pack, tear tape, plastic and other material. With porosity levels from 100 up to 3,000 C. U., normally in web widths from 100 to 500mm at web speeds of up to 600 m/min, depending on porosity and material consistency in relation to its ability to perforate.

IPM’s laser cluster material treatment, perforation technology

IPM’s laser cluster material treatment perforation technology LPM-1 is patent grant by DE102004001327 operates with quadruple Co2 or other laser types, beam inputs up to 4 Kilowatt to supply a high power twin level, vacuum operates multiplexer. High spins of quad laser beams generates up to 200 individual optical output channels to supply special made flexible hollow fibers HCW, HWG, fibre optics, to archive micro perforation rows cross moving web or static material, combines automatic positioned laser perforation heads, each with motor driven focus, web speeds up to 400 m/min, web widths up to 2,000mm, up to 2,500,000 holes per second, jumbo roll-by-roll production, optical in-line permeability scanner control for perforation line position and quality, porosity feedback, hi-tech automation level and other features. Each laser micro perforation lines can archive 100 up to 1,000 C.U.

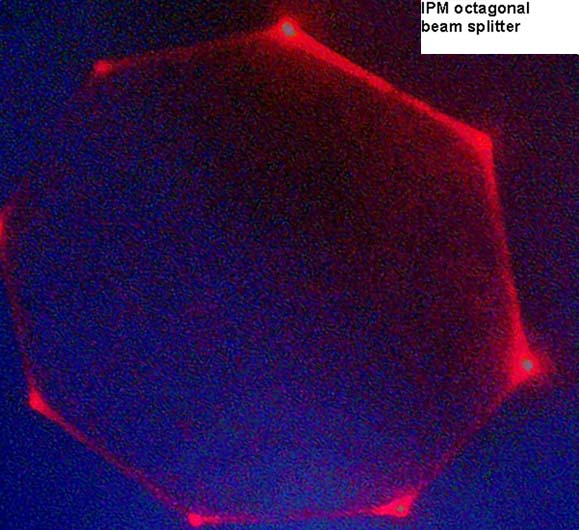

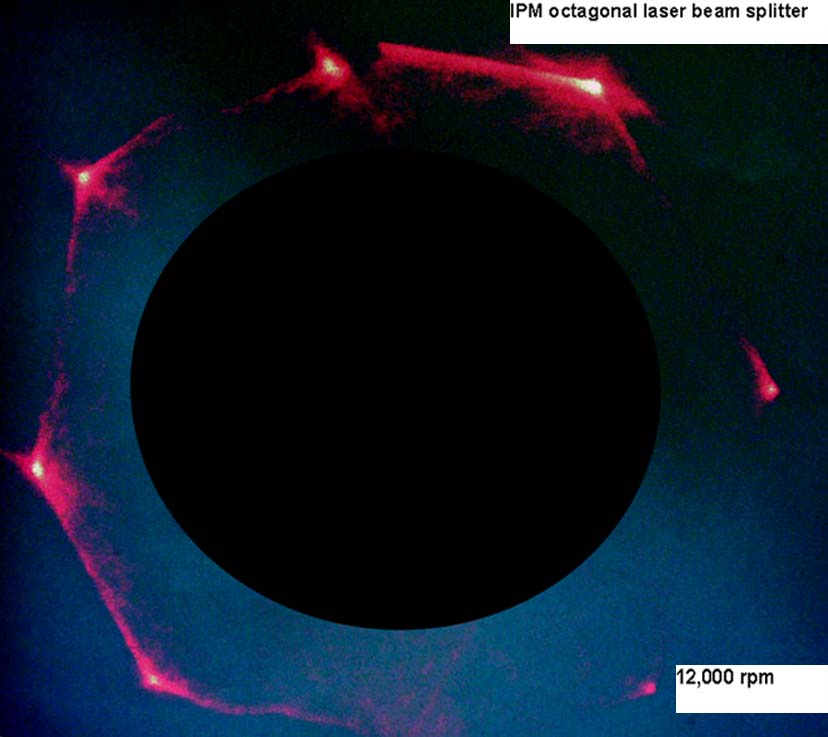

Super-high speed for Co2 laser beam control

Technologically performed of Piezo oscillators or ultra-high scan speeds up to 4,000 Hz or 240,000 rpm with commercial air-bearing motors.

REAL galvanometer scanner alternatives, precise laser beam deflection up to 4 Kilowatt Co2 by high dynamic performances.

From 8 up to 15mm laser beam aperture diameter, advantage beam quality factor M2 less then 0.9 for focus spots down to 60 micron.

Absolute diffraction limits, because small focused spot sizes which are proportional inversely of laser beam input diameter.

In other words, larger laser beam apertures will produce smaller focused spot sizes, as especially needed for micro cluster perforation, drilling and other micro machining applications.

Spin actuator with special optical coating, optimized outer shape, very precise rotation balance by inner body laser ablation, hollow body with inner cavities by low mass material condition, excellent relation of stiffness-to-weight, high hardness, adapted total vibration free vacuum cylinder case, asymmetrically rotary reflection cones from 40 up to 80mm base diameter, average mirror surface roughness lower as 0.1 micron, form accuracy lower 0.01 micron, operation sequences are precise synchronize with material speed.

Envelope curves of the selected perforation pattern are storage and calculated by PLC control before single holes and holes groups supervised during production processes.

Product process advantages enable total different product indicators and milestones against other laser perforation or material treatment processes which allows significant product property, trademark indications, patent claims, unique company features in micro perforation of tipping, cigarette packaging or other paper or material.

E.g. wide range of laser perforation groups as common active ventilation zone to obtain several advances in air stream distributions into cigarette filter, perfect perforation line guiding around cigarette filters or other food, domestic, industry products to assure constant porosity results.

Several pattern or wave line design for different brands, number of holes or pattern with 10 or 20 per cm length are constant, porosity range from 100 up to 1,000 C.U., holes sizes from 60 up to 120 micron, holes densities from 100,000 up to 500,000 holes per second in total.

From 1 up 6 perforation pattern, lines, marks or scripts can combines a group, perforation hole, pattern quality or porosity remains in standard levels.

Other web material, substrate or products are treatable in similar processes, existent laser perforation, treatment machines are able to modify with new optical, micro mechanical and control elements.

Low investment and finance budget of technical modifications because exchanges of certain elements, complete devices are adaptable on existent off-line perforation machines or other laser treatment handling systems.

Capability to adapt beam divert devices or units at on-line perforation system at cigarette making machines up 12,000cpm.

Outstanding product applications

For web or sheet material, metal, isolation, foil, film, plastic, substrate, leather, textile and paper enables now large number of possibilities for micro hole position, different pattern, design, wave, zigzag, cryptograms, scripts, marking, scribing, scratching, tear off lines or others which generates. E.g. optimize air distribution characteristics into cigarette filters, unique anti counterfeit piracy indication and not countable product advantages.

Special remark creates fundamentally new product properties, e.g. as final products for mouthpieces with tipping paper at cigarettes or other tobacco, packaging, security products, flip off or hinge-lid packs.

Specific indication of brand names to recognizable for everyone and even for product buyers, if micro design, holes, patterns, holograms are to see with magnified views only.

Or sensitive touch able as Braille scripts generated by micro cluster cryptograms or holograms.

MLL-1 targets many existent and new applications with high speed scans of laser beam divert in horizontal or vertical position.

Sophisticated ultra high speed spins optical divert elements allows low budget modifications at existent systems and production machines.

Micro-Laser-Line technology means real alternative for high speed galvanometer scanner to archive micro cluster perforation, pattern design, waves, zigzag, packages line, cryptogram, company logo, hologram, anti counterfeit piracy contours for security paper, safety, bank notes, cards, metal sticker, printing, laminating, coating, fruit, food, bread, vegetable, agriculture covering, transparent films, plastic sheets, holographic paper, cigarette, tipping, filter, aluminum foil, shrinkable film, tear tapes, label, cardboard, matrix, marking, scribing, automotive, pharmacy, smoking, chemical or medical products, electronics part, chips, indicators, writing contours or profiles, embossing or holographic. The patent of devise, process and product properties are pending as DE102004012081.

Other industry fields

The conception of high power twin level laser beam multiplexer enables plenty options in other industry application fields as cutting, cut-off, welding, surface finishing, drilling, ablation, cleaning, micromachining, polishing, forming, melting, surface treatment, roughness improvement. Each of 200 single laser beam and coupled flexible hollow fiber HWG HCW up to 3,000mm length allows treatment processes or perforation heads for precise, compact, robotic positioning in X/Y direction of running web or static placed sheet material.

Automatic PLC controlled processes, equipments and devices enables now outstanding possibilities in industry, metal, plastic, domestic, tobacco product, medical, hygienic, wall covering, security cards, bank notes or food application.

LPM-1 means cluster material treatment at wide web, large area, surface or whole material treatment, high power twin or quad rotation laser beam splitter, mirror into a vacuum twin level multiplexer, Co2, YAG, Fiber, Excimer, UV laser with multiple optical inputs, flexible hollow fibers, HCW, HWG up to 200 output channels. Material treatment and robotic handling for stainless steel, ceramic, aluminum, wafer, glass, ceramic, brass, copper, wafer, silicon, plastic sheets, titanium, jewelry, silicon, solar, panel, photovoltaic, micromachining, slitting, rewinding, refining, hybrid laser cutting machines or stand along systems.

High-speed rotate octagonal beam splitter

For more information please visit our website

Verfahren und Vorrichtung zur Mikro Laser Linien Perforation

Deutsche Patentanmeldung und Gebrauchsmusterschutz DE2004012081

Angemeldet am 12.3.2004

Offenlegung am 29.9.2005

Patentklassifikation : B23K 26/38 B26F 1/31

Erfinder : Werner Grosse

Die Erfindung beschreibt und umfasst Verfahren, Vorrichtungen und Produkteigenschaften zur Mikro Laser Linien Perforation in bis zu 600 m/min bewegten Warenbahnen, wobei die erzeugten Laserlochreihen oder Lochreihengruppen im Wesentlichen nicht in geradliniger Weise und stetig parallel zur Transportrichtung der Bahn angeordnet sind.

Unter Warenbahnen sind im Zusammenhang dieser Erfindung Papier- oder anderweitig veredelte Bahnen zu verstehen, wie z.B. Zigaretten-, Mundstückbelag- und Kaffeefilterpapiere, Filterumhüllungspapiere so genannte Plug-Wrap, Sicherheitspapiere, holographisch bedruckte, foliengepresste, beschichtete oder metallisierte Papier- oder Verpackungs- oder auch bestimmte Kunststoffbahnen wie BOPP, LDPE, HDPE, Spinvliese usw. die im Bereich der Perforationen ein gewisses Maß an Gas- oder Wasserdurchlässigkeit aufweisen.

Diese Materialien werden für verschiedene Weiterverarbeitungsprozesse im Format von 50 – 2000 mm als Bobienen oder Jumbo Rollen in Längen von 3.000 bis zu 25.000 Metern und Rollendurchmessern von 400 mm bis 1500 mm ab- und aufgerollt.

In dieser Erfindung wird die Mikro Laser Linien Perforation, mit Lochgrößen im Bereich von 50 µm bis 200 µm und Lochsequenzen von 10 – 30 Löchern/cm einer jeden Lochlinie und bis zu 8 Lochlinien pro Liniengruppe, als Offline Perforation definiert, und grenzt sich somit eindeutig zur Online Laserperforation an Zigarettenherstellungs-, Filteransetzmaschinen oder auch Verpackungsmaschinen ab.

Die mit dem menschlichen Auge normalerweise nicht sichtbaren, oder wenn gewünscht sichtbaren, Perforationen sind mit fokussierbaren Laserstrahlen sehr präzise hinsichtlich ihrer Lochgröße und Lochposition erzeugbar. Aufgrund der physikalischen Bedingungen und thermischen Eigenschaften und damit verbundenen Absorptionen der vorzugsweise verwendeten Warenbahnen kommen CO2-Leistungslaser im Wellenbereich von 10.4 – 10.8 µm und optischen Leistungen von 500 – 2000 Watt zum Einsatz.

Der Stand der Technik für das Auslenken, Umlenken, Weiterführen und Pulsen von CO2 Laserstrahlen ist in einer Vielzahl von internationalen und nationalen Patenten beschrieben, so dass an dieser Stelle die Schutzrechte mit dem Stand der Technik angegeben werden, die unmittel- oder mittelbar mit dem Perforieren der Warenbahnen aus den o.g. Anwendungsbereichen im Zusammenhang stehen.

In den Patenten DE2918283 C2, DE19511393 A1, FR2130698 und US4118619 sind grundlegende Verfahrensweisen und Vorrichtungen angegeben und ausführlich beschrieben, mit denen Laserstrahlen durch Drehspiegel, Polygone oder diffraktive, optische Elemente auch DOE genannt, in einem Winkel meist unter 90 Grad ausgelenkt und/oder verdoppelt auf durchlaufende Papierbahnen zur Perforation benutzt werden. Diese Verfahrens- und Vorrichtungstechniken sind für viele Offline Laserperforationsmaschinen, als mehrfach Bobienenperforationsanlagen mit bis zu vier simultanen Bobienen, Bobienenlängen bis 4000 Metern, von 16 - 32 Einzelstrahlkanälen, Bahnbreiten bis zu 400 mm, Bahngeschwindigkeiten bis 600 m/min und Lochsequenzen bis zu 500.000 Löchern/Sek. konvertiert worden.

In einer noch nicht veröffentlichen Patentanmeldung DE102004001327 ist ein neues Offline Laserperforationsverfahren und deren Vorrichtung beschrieben, mit denen sehr breite Warenbahnen bis zu 2000 mm und simultan bis zu 20 Bobienen als Non Stopp Jumborollen bis zu 25.000 Metern Länge perforiert werden können, aber deren Laserlinienverläufe auch stets parallel zur Transportrichtung verlaufen.

Aus den Patenten zur Online Perforation an Zigarettenherstellungs- oder Filteransetzmaschinen, z.B. der US5404889, US5746229, JP10034365 A, US6229115, US6064032, US20010038068, US20030131856 und US20020158050 sind technologisch sehr hochwertige Lösungen zur Laserstrahlum- und Auslenkung mit oszillierenden Spiegeln und speziellen, optischen Teilungselementen vertieft beschrieben.

Diese beziehen sich ausschließlich auf maximal zwei Bobienen- bzw. zwei Bobienenstreifen,

wobei die Laserperforation häufig durch die Mundstückbelagpapiere hindurch in den Filter eintritt, um die Nikotin- und Schadstoffanteile der unmittelbar danach hergestellten Zigaretten gesteuert abzusenken.

In weiteren Patenten der PCT WO/99/58006 und EP0624424 B1 sind ebenfalls Online Laserperforationsverfahren und Vorrichtungen beschrieben, welche spezielle optische Elemente, z.B. akusto optische Wandler, Prismenstrahlumlenkungen bei spezieller Papierbahnführung benutzen, um einen Mundstückbelagstreifen direkt vor der Herstellung der Zigaretten zu perforieren.

Aktuelle Patentschriften wie die DE10105878 A1, DE10225387 A1, DE10154508 A1, DE19937267 A1, DE10120923 A1, WO/03/039803 A3, WO/99/58006, DE10152526 A1 DE19713826 A1, EP0761376 A1, DE4205658 A1, US5150725 und US200201580 beschreiben in vielfältiger Weise den Einsatz der Laserperforation für verschiedene Materialbahnen, Strahlführung Systeme und Perforationslochanordnungen, deren erzeugten Löcher explizit parallel zur Transportrichtung angeordnet sind.

Eine Ausnahme hierzu bildet das Online Laserperforationsverfahren der DE10200402 A1 mit deren schraubenförmigem Strahlauslenkspiegel eine Strahlbewegung zur Perforation einer Lochreihe bei der Herstellung der Zigarette erfolgt, deren Lochlinie aber im Überlappungsbereich der Leimung unterbrochen ist.

Zur weiteren Ergänzung und im direkten Zusammenhang dieser Erfindung seien noch aktuelle Publikationen wie :

Rofin Baasel Lasertech GmbH : press release Perfolite and high-end-Perfolas, 2001 – 2003

Micro Laser Technology GmbH : Produkte der MLP-10 und MLP-50

H.Siemon, M.Kauf, A.Otto, Laser Magazin 3/97 : Regelung der Laserstrahlparameter von CO2 Hochleistungslaseranlagen mit hoher Dynamik, angeführt.

Zum Stand der Technik und angeführten Patentschriften zeigt eine erste Betrachtung, dass die Laserlochlinien oder Lochreihen ausnahmslos parallel zur Transportrichtung erzeugt werden, was prinzipiell durch die festen optischen Anordnungen, Laserstrahlführungen und Einzelfokussierungen vorgegeben ist. Für sehr viele Anwendungen ist dies absolut gewünscht, wobei die Geometrien der Laserlochlinien im engen Toleranzbereich zu halten sind.

Aus der Literatur, Patenten und vielen Untersuchungen, welche sich auf die Konstruktion, den Aufbau und die Strömungsmechanismen von Zigarettenfiltern oder anderen dieser Art beziehen, wie z.B. die DE4205658 A1 oder die US5150725, ist bekannt, dass sich deutlich verbesserte Lufteinströmungen und Luftverteilungen innerhalb des Zigarettenfilters erzielen lassen, wenn der Lufteinlassbereich durch die Perforationen und im Umfang des Zigarettenfilters sich flächenmäßig vergrößert und besser verteilt, aber die Porosität der Perforation beibehalten wird.

Des weiteren wird bei dieser Methode der Zigarettenfilterbereich effektiver und volumengleichmäßiger beim Rauchvorgang ausgenutzt, um die Schadstoffanteile wie Nikotin und Kondensat auf geforderte Minimalwerte abzusenken.

Die elektrostatische Perforation mit stochastisch unregelmäßig und innerhalb einer Zonenbreite von z.B. 2.0 – 6.0 mm im Umfang des Zigarettenfilters verteilten Mikrolöchern beinhaltet den Vorteil der besseren Luftverteilung innerhalb des Zigarettenfilters. Ist aber theoretisch und praktisch auf die Porositätsbereiche von z.B. 80 – 500 C.U. beschränkt.

Diese Erkenntnisse führen zwangsweise zu den Überlegungen, die Vorteile der besseren Strömungsverteilung und Filtervolumennutzung auch auf die Laserperforation mit höheren Porositätsbereichen von z.B. 150 C.U. bis zu 2500 C.U. zu übertragen. Und dies explizit bei der Offline Perforation der eingangs genannten Warenbahnen.

Daher liegt der Erfindung die Aufgabe zugrunde, die aufgezeigten Nachteile zu kompensieren und neue Lösungen anzugeben, mit der durch die Offline Laserperforation vergleichbare Vorteile der vorangestellten Art erzielbar sind.

Hierzu sind in der nachstehenden Erfindungsbeschreibung verschiedene Konzeptionslösungen angeführt und deren Verfahrens- und Vorrichtungsdetails sowie verschiedene Produktvorteile erläutert.

Das erfindungsgemäße Verfahren und Vorrichtung zur Mikro Laser Linien Perforation löst die vorangestellte Aufgabe durch die Hauptmerkmale der Patentansprüche 1 – 15.

Danach bieten sich grundsätzlich zwei Lösungsmöglichkeiten an, deren erste Konzeption darauf basiert, dass nach dem hoch rotierendem Spiegelelement, wie z.B. ein Polygonrad mit n-Anzahl von geneigten oder geraden Facetten, mit gepulsten oder kontinuierlichen Laserstrahlen bei der letzten Strahlumlenkung und direkt vor der Endfokussierung zur durchlaufenden Warenbahn eine gesteuerte Veränderung des Umlenkspiegels mit einem Piezo-Schwinger durchgeführt wird. Die so erzwungene Strahlrichtungsänderung in der X-Achse gegenüber der Y-Achse der Bahnvorschubsrichtung bestimmt die geometrische Positionierung der Laserlochlinien und ermöglicht somit bestimmte Perforationsmuster.

Die zweite Konzeptionsvariante benutzt anstelle des Piezo Aktuator mit aufgesetztem Umlenkspiegel einen unsymmetrischen, hoch rotierenden Reflektionskegel, welcher ebenfalls über die Veränderung des Winkels des Laserstrahles zur Fokussierlinse und damit auf die durchlaufende Warenbahn kontinuierlich verändert.

Somit werden bei dieser Erfindungsvariante gegenüber der bisherigen Technik zwei neue Umlenkelemente verwandt, mit denen eine direkt gesteuerte Laserstrahlpositionierung vor und nach der Endfokussierung möglich wird.

Deren erfinderische Aufgabe besteht im weiteren darin, dass eine bestimmte Synchronisation zwischen der Bahngeschwindigkeit, dem geometrischen Abstand der Einzelstrahlführungen in der Y-Achse der Bahnlaufrichtung sowie dem Umfang der Einzelzigarette eingehalten wird, um so die vorgegebenen Perforationsausführungen zu erzeugen.

Im Zusammenhang der Erfindungserläuterungen und Beschreibungen wird darauf hingewiesen, dass die Strahlauffächerung über Polygone oder andere rotierende Spiegelelemente und im weiteren auch die Generation von Mikro Laser Löcher und Linien in vielfältiger Weise und technologisch aus einem sehr hohen Niveau den zuvor zitierten Patentschriften in ausführlicher Weise entnommen werden kann, und somit an dieser Stelle keiner weiteren Erklärungen bedarf. Dies gilt gleichermaßen für die fast ausschließlich festen Strahlführungen direkt vor und nach der Fokussierung zur durchlaufenden Warenbahn.

Erfindungsgemäß ist erkannt und durch Untersuchungen und praktischen Tests bestätigt worden, dass mit beiden Elementen des Piezo Aktuators oder unsymmetrischen, rotierenden Reflektionskegels Veränderungen des Umlenkungswinkels zwischen z.B. 40 – 50 Grad und im festen Abstand zur letzten Fokussierlinse Positionsauslenkungen aus der bisherigen, festen Y-Achse von z.B. +/- 3 mm der Perforationslaserlinien auf der Warenbahn erreichbar sind.

Des weiteren ist es technologisch und produktionstechnisch ein großer Vorteil, dass sich beide Lösungsvorschläge auf vorhandene Laserperforationsanlagen problemlos übertragen und adaptieren lassen, um auf diese Weise die angeführten Produktvorteile hinsichtlich der speziellen Perforationsausführungen auf dem Mundstückbelagpapier und letztlich auf dem Endprodukt der Zigarette anwendbar sind. Darüber hinaus werden alle anderen Produktionsparameter wie Lochgrößen, Lochanzahl pro cm, Lochform, Perforationsleistung und letztlich die eng vorgegebenen Porositätsbereiche weitgehend eingehalten.

Diese Merkmale lassen sich in gleicher oder ähnlicher Weise auf andere Produkte und Materialarten der eingangs genannten Art übertragen, wo ähnliche Verfahrens- oder Produktanforderungen aufgestellt sind.

Weitere Verfahrens- und Vorrichtungsvorteile dieser Erfindung sind in der technisch einfachen Machbarkeit der Erfindungslösungen sowie in der kompakten Integration für die Einzelstrahlkanäle an den Perforationseinrichtungen zu sehen, die aus bis zu 32 optischen Strahlkanälen und Perforationsköpfen bestehen können, und deren Offline Laserperforationsanlagen von verschiedenen Firmen in den Publikationen zum Stand der Technik angeführt sind.

Somit ist der investive Aufwand für die mechanisch-optische Integration der Erfindungslösungen im Vergleich zum Gesamtwert der Laserperforationsanlage relativ gering, was ein nicht zu unterschätzender Faktor ist.

Nachstehend einige Berechnungsbeispiele die zum weiteren Verständnis der Erfindung, deren Ausführungen, Steuer- und Synchronisationsmechanismen beitragen und die beispielhaft für Mundstückbelagpapiere als Endprodukt angegeben sind.

Damit lassen sich die Berechnungsbeispiele auch auf andere Materialbahnarten, Perforationsanforderungen und Produkte übertragen.

Diagonaler Querversatz der Lochreihen in Vorschubsrichtung der Materialbahn

va = 2000 mm/Sek. = 120 m/min – vb = 10.000 mm/Sek. = 600 m/min

sa = va * ts = 2.000 mm/Sek. * 83 E-6 Sek.-1 = 0.172 mm ( 120 m/min )

sb = vb * ts = 10.000 mm/Sek. * 83 E-6 Sek.-1 = 0.860 mm ( 600 m/min )

Da = 0.172 mm / 16 = 10.75 µm

Db = 0.860 mm / 16 = 53.75 µm

Der mathematische Zusammenhang zwischen Polygonfrequenz, Anzahl der Facetten, Rotationsgeschwindigkeit, Bahngeschwindigkeit und Anzahl der Perforationslöcher pro cm Materialbahn für jeden optischen Perforationskanal lässt sich wie folgt angeben.

V = Materialbahngeschwindigkeit in m/min

L = Perforationslöcher pro cm Materialbahn

Nf = Anzahl der Facetten des Polygonrades

L(cm) = Fp * Nf / ((v min)/60) * 100

für Fp = 450 Hz = 21.6 Löcher/cm und bei 350 Hz = 16.8 Löcher/cm usw.

bei Fp = 404 oder 429 Hz ( +/- 3 % ) = 19.39 oder 20.59 Löcher/cm

Nach diesen Berechnungsbeispielen ist leicht einzusehen, dass die Polygonfrequenz zur Bahngeschwindigkeit oder reziproke hierzu in einem sehr engen Bereich konstant zu halten sind, um die Anzahl der Laserperforationslöcher pro cm Materiallänge nicht variieren zu lassen. Dies ist im Zusammenhang mit der Erfindung und bei der Synchronisation von besonderer Bedeutung.

Der Einfachheit ist die Umfangsberechnung für das Mundstückbelagblättchen um den Zigarettenfilter mit angegeben.

Danach lässt sich die Auslenkfrequenz des Laserstrahles für jede volle Umfangslänge des Mundstückbelagblättchens für die Off-line Laserperforation ermitteln.

Abschließend sein noch auf die Relation zwischen den in Bahnlaufrichtung, also der Y-Achse, räumlich versetzten Perforationsköpfen und meist aus 16 Einzeleinheiten bestehend, und der Länge des Mundstückbelagblättchens hingewiesen, die in einem festen Abstand in den Laserperforationsanlagen der Publikationsnennung angeordnet sind.

· fester geometrischer Abstand der Perforationsköpfe = 39 mm

· Relation Rl = 39.00 mm / 27.12 mm = 1.4380

Auf Basis dieser Berechnungsgrundlagen und deren Umsetzung wird in der nachfolgenden Erfindungsbeschreibung näher eingegangen und verwiesen.

Es gibt verschiedene Möglichkeiten, die Lehre der vorliegenden Erfindung in vorteilhafter Weise auszugestalten, weiterzubilden und anzugeben.

Dazu ist einerseits auf die in den Patentansprüchen 1 – 15 beschriebenen Ausführungen, und andererseits auf die Erläuterungen mehrer Ausführungsbeispiele der Erfindung mit den Zeichnungen 1 - 8 zu verweisen.

In Verbindung mit der Erläuterung der bevorzugten Ausführungsbeispiele der Erfindung und mittels der Zeichnungen werden auch im allgemein bevorzugten Ausgestaltungen und Weiterbildungen der Lehre erläutert.

Dies insbesondere für Materialbahnen wie Mundstückbelagpapiere wie aber auch Verpackungsbahnen jeglicher Art und Ausführung.

Die Zeichnungen zeigen im Einzelnen :

Figur 1 zeigt die schematische Seitenansicht der Laserstrahlauslenkung mit dem Drehspiegel als Polygon und fester Umlenkung und Zuführung zum Perforationskopf und zur Materialbahn, wie dies bei den meisten Laserperforationsanlagen, deren Hersteller in der Publikation genannt sind, ausgeführt ist. Weitere Beschreibungsdetails umfangreich und qualifizierter Weise in den Patentschriften DE2918283 und DE19511393 manifestiert.

Der einfallende, vorfokussierte Laserstrahl 1 wird vom Polygon 3 und dem geneigten Polygonrad 2, mit zwischen 10 – 30 Facetten, über die Einzelstrahlkanäle 6, meist 16 an der Zahl und in waagerechter Achse 49, aufgefächert. Der hier dargestellte optische Lasereinzelkanal 6 mit seiner Zylinder- oder sphärischen Eintrittslinse 5, dem festen Umlenkspiegel 7 als Metalloptik und Führungsschutz 6 führt den abgelenkten Laserstrahl 8 in seiner vertikal festen Mittenachse 12 über die Fokussierlinse 9 zum Perforationsfokus 10 direkt auf die durchlaufende Materialbahn 11, wo die Perforationslöcher sequenziell in Bahnlaufrichtung erzeugt werden.

Die Fokussierlinse 9 kann hierbei eine Plan-, Bikonvexe- oder auch nicht gekrümmte, sphärische Linse sein. Angaben zu optischen Details und Laserstrahlführungen sind in den o.g. Patentschriften umfangreich ausgeführt.

In Weiterführung der ersten Ansicht zeigt Figur 2 die schematische Seitenansicht der Laserstrahlführung mit gesteuerter Veränderung des Strahlumlenkungswinkels mittels eines Piezo-Schwingers 13, auf denen die Metalloptik des Umlenkspiegels aufgebracht ist und diese somit den Schwingungen des Piezo Aktuator mechanisch fest gekoppelt folgen kann. Mit diesem Element und den Schwingung in den Richtungen 16 wird die Strahlauslenkung zur vertikalen Mittenachse 12 in beiden X-Richtungen 14 erzwungen, was gleichermaßen die Fokussierrichtung des Perforationsstrahles zur durchlaufenden Materialbahn 11 verändert.

Ein in seiner Breite dargestellter Bobienenabschnitt, es sind an den genannten Laseranlagen bis zu vier Bobienen möglich, ist in seiner Breite mit 17 gekennzeichnet. So ist es z.B. möglich, mit bestimmten Piezo-Schwingern Frequenzbereiche bis zu 8000 Hz bei Stellwegen bis 800 µm, und durch eine relativ lange Vertikalstrahlführung und damit verbundene Winkelauslenkung tan γ eine z.B. bis zu +/- 3 mm variierende X-Positionsverschiebung der Perforationslochreihe zu realisieren.

Jeder optische Strahlenkanal und angekoppelte Perforationskopf, in der Regel sind es an einer Perforationsanlage bis zu 16 dieser Köpfe auf der horizontalen Achse 49 aufgereiht, erhält diesen Piezoaufsatz.

Weitere Strahldetails bedürfen an dieser Stelle keiner zusätzlichen Erläuterung, da sie in den eingangs genannten Patentschriften ausführlich erklärt sind.

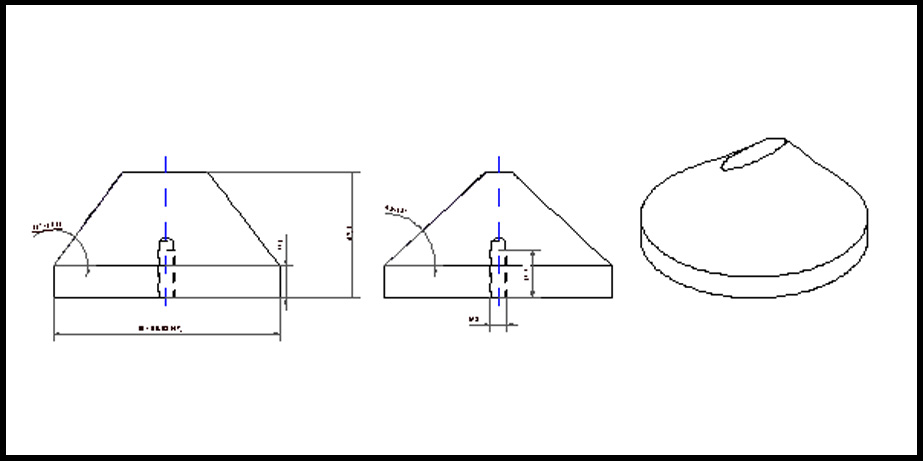

Unter Figur 3 ist die Seiten- und perspektivische Ansicht eines unsymmetrischen Reflektionskegels 18 zu sehen, der die Besonderheit aufweist, dass seine umlaufenden und für CO-2-Laserstrahlen beschichteten Reflektionsflächen bei einer vollen 360 Grad Drehung Veränderungen des Umlenkwinkels von z.B. 40 – 50 Grad ausführen.

Bezogen auf die Mittenachse 19 und Aufnahmebohrung 20 ergeben sich kontinuierliche Veränderungen im für jeweils eine 180 Grad Drehung gekennzeichneten Abschnitt für den Winkel α1, hier mit 21 und α2 mit 22 gekennzeichnet.

Beim Einsatz des unsymmetrischen, rotierenden Reflektionskegels haben sich bei praktischen Tests an der Produktionsmaschine keine nachteiligen Strahldivergenzen eingestellt, da die Strahlvorfokussierung einen relativ kleinen Strahldurchmesser von z.B. 200 μm bis 2.0 mm Durchmesser im Umlenkungsbereich beinhaltet.

In Figur 4 ist die beispielhafte Konzeptionslösung mit der schematischen Seitenansicht der Laserstrahlführung und Veränderung des Strahlumlenkwinkels durch den unsymmetrischen Reflektionskegel 18 dargestellt, deren Abtrieb zur Vereinfachung nicht gezeichnet ist.

Der einfallende, vorfokussierte Laserstrahl 4 wird durch die Rotation 26 des Reflektionskegels 18 außerhalb des ursprünglichen 45 Grad Umlenkwinkels im Winkelbereich α1, hier mit 21 und α2 mit 22 gekennzeichnet, aus der vertikalen Mittenachse 12 ausgelenkt, was zur geometrischen Variation des fokussierten Laserstrahles 10 in Richtung der Achsen 29 und 30 führt und dabei die Positionen der Perforationslinien im Bereich zwischen 27 und 28 parallel zur Warenbahn 11 ändert.

Auch hier erhält jeder optische Strahlenkanal 6 und angekoppelte Perforationskopf, von denen in der Regel an einer Perforationsanlage bis zu 16 dieser Köpfe in Richtung der horizontalen Achse 49 vorhanden sein können, jeweils einen Reflektionskegel zur variierenden Laserstrahlumlenkung.

Es ist daher leicht einzusehen, dass mit der präzise gesteuerten Rotation 26 des Reflektionskegels und der damit verbundenen Änderung des Umlenk- bzw. Auslenkwinkels 29, 30 gezielte Änderungen der Laserlochlinien ausführbar sind.

Ein weiterer Vorteil ist hierbei, dass es sich um ein Rotationselement handelt, was fast Trägheit los den Zeitanforderungen und der festen Synchronisation zur Bahngeschwindigkeit folgt.

Anzumerken ist noch, dass die Fokussierlinse 9, wie schon ausgeführt, eine Plan, Bikonvex oder auch sphärische Linse sein kann. In der Praxis haben sich zur besseren Erhaltung der Strahldivergenz nicht gekrümmte, sphärische Linsen bewährt. So genannte DOE diffraktive optische Elemente zur Multistrahlerzeugung, um z.B. zwei Perforationslochreihen aus einer Laserstrahlzuführung zu generieren und wie in den o.g. Patentschriften ausgeführt, sind zum Einsatz ebenfalls denkbar, haben sich aber aus energetischen und praktischen Gründen beim erfinderischen Verfahren und Vorrichtungen nicht vorteilhaft bewährt.

Die Synchronisation zwischen der Einzellochlocherzeugung eines jeden Perforationskanals zur festen Polygonfrequenz und Bahngeschwindigkeit lässt sich wie folgt beschreiben.

Nach den Erläuterungen der technischen Ausführungen der Figuren 1 – 4 ist in Figur 5 nunmehr die schematische Draufsicht auf einen Mundstückbelag - Bobienenabschnitt 31 für eine Bobiene mit zwei Perforationsbreichen, wobei die Bobienenmitte mit 35 markiert ist, mit Laserlochlinienprofilen in Wellenform 47 zu sehen, die mit dem erfinderischen Verfahren und deren Vorrichtung erzeugbar sind.

Die in Richtung 32 der Y-Achse bewegte Materialbahn 31 erfährt durch die zuvor beschriebene Perforationslochauslenkung jeder Einzellochreihe 33, synchronisiert mit der Bahngeschwindigkeit und unter Berücksichtigung des geometrischen Abstandsfaktors der Perforationsköpfe 6 in Bahnlaufrichtung 32, eine hier beispielhaft dargestellte Wellenform 47 der kompletten Perforationslochreihengruppe 34.

Hierbei ist der jeweils hälftige Umfangsabschnitt des Belagblättchens mit 36 und 37 gekennzeichnet. Bei diesem Perforationsbeispiel bilden zwei Wellenzüge mit den Abschnitten 36 und 37 den vollen Umfang des Mundstückbelagblättchens um den Zigarettenfilter, was im angeführten Rechenbeispiel einer Länge von 27.12 mm entspricht.

Vier Lochreihengruppen 34 bilden innerhalb eines bestimmten Perforationsbereiches 38 die zuvor erwähnte, vorteilhafte Filterausnutzung in einem weiteren Bereich, als dies rein koaxial umlaufende Lochreihen ermöglichen.

In der Praxis bestehen die Mikro-Laser-Lochreihen aus 10–30 Löcher pro cm bei Lochgrößen von 50 – 100 μm Durchmesser, wobei sehr kleine Lochgrößen im Bereich von 50 μm bis 70 μm sowie enge Lochreihenmittenabstände im Bereich von 0.3 – 1.0 mm die erfinderischen Vorteile hinsichtlich des Perforationsbereiches 38 auf dem Zigarettenfilter deutlich verstärken. Somit lassen sich mit dem erfinderischen Lösungen Perforationsbereiche, wie dies bisher nur von elektrostatischen Perforationen bekannt ist, für so genannte Zonenbreiten von z.B. 2.0 – 6.0 mm erzielen.

Bei bestimmten im Markt befindlichen Laserperforationsanlagen sind diese Lochgrößen ohne größere Schwierigkeiten in der Produktionspraxis erzielbar.

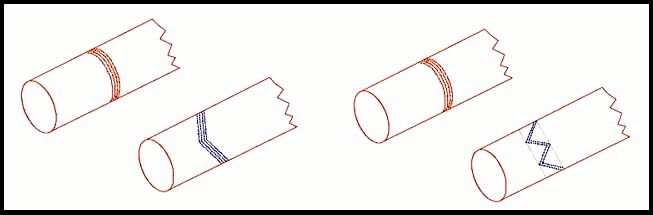

Die vorteilhafte Ausgestaltung der Perforationen 34 ist in Figur 6 mit der perspektivischen Ansicht eines Zigarettenfilters 39 mit der Mundstückbelags-Umhüllung 40 sowie mit dem Standart-Koaxial-Perforationsmuster als Gegenüberstellung des neuen Mikro-Laser-Wellen-Linienmusters 47, wobei vier dieser Einzellinien 33 eine Gruppe 34 bilden, oder anderer Formen als Anschauungsbeispiel dargestellt sind.

In der Vergleichsdarstellung sind die markanten Unterschiede im Verlauf einer einzelnen Lochlinie 33, der Lochreihengruppe 34 sowie deren geometrischen Verlauf um den Zigarettenfilterumfang für sich selbstredend, was keiner weiteren Erklärungen bedarf.

Eine weitere Ausführungsvariante zum Perforationsbeispiel der Mikro-Laser-Linienperforation ist in Figur 7 als Zick-Zack Perforationsmuster 48 mit zwei Einzellochlinien 33 zu einer Gruppe 34 von zwei Linien aufgezeigt, in denen eine noch bessere Luftverteilung innerhalb des Perforationsbereiches 38 im Zigarettenfilter 39 möglich ist.

Bei der Offline Mikro-Laser-Linienperforation und nicht vorhandenen Synchronisation zwischen dem realen Belagblättchenbeginn und Ende auf der späteren Zigarette, siehe obige Formel, ergeben sich zwangsweise feste Differenzen zum Beginn und Ende des jeweiligen Perforationsmusters bezogen auf den vollen Zigarettenumfang. Dies bedeutet, dass der Perforationsmusterbeginn nicht immer deckungsgleich mit dem Beginn oder dem Ende des realen Belagblättchens ist. Dies hat weder einen Perforations- oder Designnachteil und auch keine negativen Auswirkungen auf den vorteilhaften Lufteinlass und deren breiteren Verteilung im Zigarettenfilter, solange bei der Offline Mikro-Laser-Linienperforation zu jeder Belagblättchenlänge das Perforationsmuster mit fester Differenz beibehalten wird.

Zur Ergänzung aller Figuren ist in Figur 8 die dem Stand der Technik entsprechende Perforationsart, Lochverteilung 42, Lochlinienposition 44 und festem Lochreihenabstand 46 als schematische Draufsicht einer Vergrößerung mit vier Lochlinien und dem deutlichen Diagonalversatz 45 zur Bahnquerrichtung aufgezeichnet. Die Berechnungsgrundlage zum diagonalen Querversatz der Lochreihen in Vorschubsrichtung 32 der Materialbahn 11 ist eingangs angegeben.

Gleichermaßen, und dies gilt für alle hier beispielhaft und auch nicht genannten Ausführungsformen dieser Perforationsmuster und Formen, spiegelt die markante Mikro-Laser-Linienperforation die Einmaligkeit des Herstellungsverfahren und deren Vorrichtung auf dem Zigarettenfilter 39 wieder und ist somit ein eindeutiger Indikator des Herstellers von Laser perforiertem Mundstückbelagpapier 11 oder auch anderen Materialarten.

Somit beinhaltet die erfinderische Lehre mit den speziellen Ausführungen der Mikro-Laser-Linienperforation grundlegend neue Produkteigenschaften, die sich als Endprodukt auf dem Mundstückbelagpapierblättchen eines jeden Zigarettenfilters und der Zigarette als ein ganz spezifisches Markenzeichen wieder findet, und für jedermann mit einer Lupe erkennbar ist.

Zum Abschluss sei hervorgehoben, dass die erfinderische Lehre durch die Ausführungsbeispiele lediglich erläutert, jedoch keinesfalls eingeschränkt ist. Vielmehr lässt die erfindungsgemäße Lehre auch weitere Verfahrensschritte, Vorrichtungsvarianten und Produkteigenschaften Mikro-Laser-Linienperforation von Warenbahnen zu, die andere bzw. weitere konstruktive Merkmale aufweisen.

PATENTANSPRÜCHE

1. Verfahren zur Mikro-Laser-Linienperforation für Materialbahnen (11), wie z.B. Zigaretten, Mundstückbelag- oder Kaffeefilterpapiere, Filterumhüllungspapiere so genannte Sicherheitspapiere, holographisch bedruckte, foliengepresste, beschichtete oder metallisierte Papier- oder Verpackungs- oder auch bestimmte Kunststoffbahnen wie BOPP, LDPE, HDPE oder Spinvliese mit sichtbaren oder unsichtbaren Laserstrahlen, deren Lochreihen (33) und Muster (47,48) im wesentlichen nicht parallel zur Transportrichtung (32) der Bahn (11) ausgebildet sind, dadurch gekennzeichnet, dass mit der Bahngeschwindigkeit synchron gekoppelte und für jeden optischen Kanal (6) separierte Laserstrahlauslenkungen (27,28) Perforationen (42) erzeugen, die als Wellenform (47), Zick-Zack (48) oder in anderer Weise als Einzel- (33) oder Mehrfachperforationslinien (34) über eine bestimmte Materiallänge (36,37) und als ein sich wiederholendes, signifikantes Muster (47,48) ausgebildet sind und nicht parallel zur Transportrichtung (32) der Materialbahn (11) verlaufen.

2. Verfahren nach Anspruch 1 dadurch gekennzeichnet, dass schwingende oder unsymmetrisch rotierende Strahlumlenkelemente (13,18) den Laserstrahl (4) in der Weise gesteuert auslenken, dass dieser aus seiner Mittenachse (12) heraus und nach der Endfokussierung (9) Änderungen der geometrischen Lage der Perforationslinien (27,28) parallel zur Transportrichtung erzeugen.

3. Verfahren nach Anspruch 1 – 2 dadurch gekennzeichnet, dass der unsymmetrische Reflektionskegel (18) bei seiner 360 Grad Drehung eine kontinuierliche Änderung des Umlenkwinkels ( 23,24,25) für den ein- ausfallenden Laserstrahl (4) herbeiführt.

4. Verfahren nach Anspruch 1 - 3 dadurch gekennzeichnet, dass der Beginn und das Ende eine jeden sich wiederholenden, und sich abgeschlossenen Perforationsmusters (47,48) aufgrund des offline Perforationsverfahren nicht immer mit dem realen Beginn und dem Ende des Materialabschnittes (36,37) deckungsgleich ist, aber stets relativ zu seiner Anfang- und Endposition verbleibt.

5. Verfahren nach Anspruch 1–4 dadurch gekennzeichnet, dass die Perforationsmuster (47,48) einen hohen Freiheitsgrad hinsichtlich der Linienanzahl und Formen haben, deren Hüllkurve in der freiprogrammierbaren Steuerung vorausberechnet und während der Perforation (42) die einzelnen Steuerelemente zur Strahlauslenkung (13,18) damit gesteuert werden.

6. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 5 dadurch gekennzeichnet, dass die von einer Lochreihengruppe (34) für das Perforationsmuster (47,48) zusammengefassten und in Bahnlaufrichtung (32) angeordneten Perforationsköpfe (6) nicht direkt auf gleicher horizontalen Ebene 49 hintereinander angeordnet sind, sondern über die Bahnbreite seitlich versetzt und steuerungstechnisch Strahl ausgelenkt sowie synchron betrieben werden.

7. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 6 dadurch gekennzeichnet, dass der feste geometrische Abstand der Perforationsköpfe (6) in Bahnlaufrichtung (32) in Korrelation zum Perforationsmusterabschnitt (36,37) mittels der freiprogrammierbaren Steuerung berechnet und vom dynamisch-zeitlichen Ablauf der Perforationsmuster (47,48) berücksichtigt wird.

8. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 7 dadurch gekennzeichnet, dass sich mit den beispielhaften Wellen- (47) oder Zick-Zack-Perforationsmuster (48) eine optimierte Ausnutzung des Filterflächenbereiches (39) und damit verbundene, deutlich verbesserte Luftzuführung und Luftvermischung innerhalb des Zigarettenfilters oder anderer Produkte, im Vergleich gegenüber den koaxialen Perforationslochlinienanordnungen (41), erzielen lässt.

9. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 8 dadurch gekennzeichnet, dass sich mit den beispielhaften Wellen- (47) oder Zick-Zack-Perforationsmuster (48) eine über die Länge des Zigarettenfilters oder anderer Produkte ausgedehnte Laserperforation ( 38) gegenüber den koaxialen Perforationen (41) ergibt.

10. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 9 dadurch gekennzeichnet, dass zur Strahlauslenkung (29,30) Piezoschwinger (13) eingesetzt werden, auf denen die Umlenkspiegel (7) aufgesetzt sind.

11. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 10 dadurch gekennzeichnet, dass zur Strahlauslenkung (29,30) unsymmetrische, rotierenden Reflektionskegel (18) verwandt werden.

12. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 11 dadurch gekennzeichnet, dass vor und nach den Strahlumlenkungselementen (13,18) Zylinder- (5) oder sphärisch ungekrümmte CO-2 Linsen (9) eingesetzt sind.

13. Produktmerkmal mit Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche der 2 - 13 dadurch gekennzeichnet, dass die Mikro-Laser-Linien Perforationsmuster (47,48) auf dem Mundstückbelagpapier (11) als Umhüllung des Zigarettenfilters (39) eine wellenförmige (47), Ein- (33) oder Multilinienausführung (34) im Umfang des Filters ( 39) oder anderen Produkte aufweisen.

14. Produktmerkmal mit Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche der 2 - 13 dadurch gekennzeichnet, dass die Mikro-Laser-Linien Perforationsmuster (47,48) auf dem Mundstückbelagpapier (11) als Umhüllung des Zigarettenfilters (39) eine Zick Zack förmige (48), Ein- (33) oder Multilinienausführung (34) im Umfang der Filters (39) oder anderer Produkte aufweisen.

15. Produktmerkmal mit Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche der 2 - 14 dadurch gekennzeichnet, dass die Mikro-Laser-Linien Perforationsmuster (47,48) auf dem Mundstückbelagpapier als Umhüllung des Zigarettenfilters (39) eine nicht stetige, koaxial umlaufende Ein- (33) oder Multilinienausführung (34) im Umfang der Filters (39) oder anderer Produkte aufweisen.

ZUSAMMENFASSUNG ( Fig. 7 )

Für die Mikro-Laser-Linienperforation von Materialbahnen 11 wie Mundstückbelagpapiere, Verpackungsbahnen usw. werden Verfahren und Vorrichtungen angegeben, mit denen es nunmehr möglich ist, bei großen Freiheitsgraden verschiedene Perforationsmuster 34 in Form von Wellenlinien 47, Zick-Zack-Linien 48 oder andere Formen zu erzeugen, welche innerhalb des Filterbereiches 39 von Zigaretten deutlich verbesserte Luftverteilungseigenschaften aufweisen. Die speziellen Ausführungen der Mikro-Laser-Linienperforation schaffen grundlegend neue Produkteigenschaften, die sich als Endprodukt auf dem Mundstückbelagpapierblättchen 36, 37 eines jeden Zigarettenfilters 39 und Zigarette oder anderen Produkten dieser Art als ein ganz spezifisches Markenzeichen wieder findet, und für jedermann erkennbar ist. Technologisch wird dies durch Laserstrahlauslenkungen 24, 25 mittels Piezo-Schwingern 13 als Aktuatoren mit aufgesetzten Metalloptiken oder unsymmetrisch aufgebauten, rotierenden Reflektionskegeln 18 erreicht, deren funktionalen und zeitlichen Abläufe mit der Bahngeschwindigkeit der Materialbahn 11 gekoppelt sind. Die Hüllkurvenpunkte der gewählten Perforationsform 48 werden für die Einzellochreihen 33 und Lochreihengruppe 34 zuvor berechnet und während des laufenden Perforationsverfahren von der freiprogrammierbaren Steuerung ausgeführt und überwacht.