IPM - International Perforation Management

high-tech engineering - Germany - Thailand - China

tel/fax: 0049-3212-5375175

http://www.microperforation.com

http://www.microperforation.com.cn

http://www.deguodaguan.com/ipm/

Email: grosse microperforation.com - perforationpeople web.de

copyright Mr. Werner Grosse

patent downloads http://www.microperforation.com/englishengineerreport.html

main link http://www.microperforation.com/ipm-technology.html

IPM PORTFOLIO ENGLISH IPM PORTFOLIO SPANISH anti counterfeiting laser solution MLL-1

Outstanding Micro Cluster Production Technologies

MLL-1 anti piracy micro laser treatment, line perforation real alternative for galvanometer or scanner, super-high speed rotate cone mirror, cluster micro technology for holes pattern, perforation design, waves, zigzag or packages lines, cryptograms, company logos, holograms, anti piracy, counterfeiting, security paper, safety, bank note, metal sticker, printing, laminating, coating, fruit, food, bread, vegetable, agriculture covering, credit cards, transparent film, holographic paper, cigarette, tipping, filter, aluminum foil, shrinkable film, tear tape, cardboard, matrix code, identification, marking, scribing, jewelry, automotive, pharmacy, golf, marina, tobacco, smoking, chemical, medical, product, electronics part, indicator, porosity contours or profile, embossing, bioengineering, membrane, filtration, focus, holographic, hinge-lid, pack. Patent pending DE102004012081.

LPM-1 micro laser cluster perforator, material treatment at wide web, large area, surface or entire material cluster treatment, cutting, welding, drilling, ablation, cleaning, melding, high power, ultra high speed rotate quad or twin laser beam splitter, twin level vacuum multiplexer, up to 4 Kilowatt laser input, flexible hollow fibers, HGW, HCW, up to 200 output channels, Co2. Material treatment and robotic handling for stainless steel, ceramic, aluminum, wafer, gold, glass, silver, brass, copper, wafer, silicon, titanium, silicon, solar, panel, photovoltaic, micromachining, slitting, rewinding, refining machines or stand along systems. Micro cluster perforation for all kind of paper or specific plastic web material. Patent granted DE102004001327.

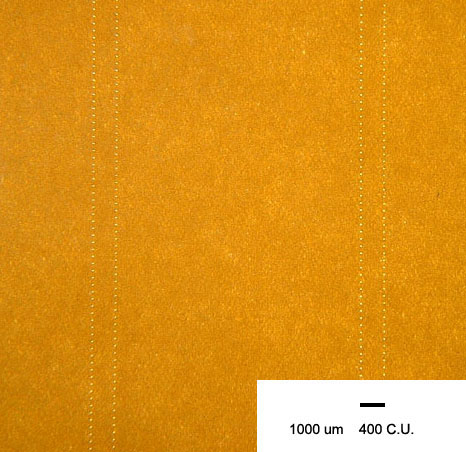

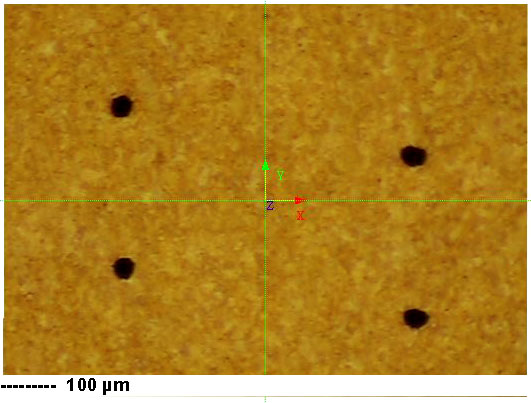

Nano Micro perforation or other material surface treatment, electrostatic cluster perforation, micro perforator, for cigarette, tipping, filter, packaging, plug wrap, Kraft, cement, pet, powder, sack, bag, fine and other paper, silicon or other coating, certain plastic film, laminate, porosity from 80 up to 2,500 C.U., from 50 down to 4 Gurley, hole sizes from 50 nm up to 100 micron, hole densities from 80-260 h/cm2, zone widths from 2.0-6.0mm, up to 16,000,000 holes per Second, web speeds up to 600 m/min, web widths up to 2,000mm. Patent grantededed DE10328937.

Twin AC/AC, AC/DC frequency shift converter high power, high frequency, high voltage, ultra short mega peak current, electrostatic nano or micro cluster perforation, ignition, sparking, arc, cigarette, tipping, filter, fine, packaging, paper, plug-wrap, sack, bag, Kraft, food, plastic film, foil, textile, fabrics or other product, switching converter, compressor, emergency, train, ship or vessel power supply, generator, fuel cell, upward, downward, frequency shift switching unit, stabilizer, soft starter, vector, phase, inverter, servo system, motion, stepping, machine, asynchronous, standard, motor, torque, automation, remote, gas, slab, laser, diode, stack, fiber, fibre optics, beam, material, hybrid, plug-in, battery, renewable, energy, medical equipment, membrane, filtration, robotic, photovoltaic, industrial automation, drives, IGBT, MOSFET, FRETFET, HVFET, tube, rf, hv. Patent grantededed DE10328937.

Online OPSS-1 porosity vision scanning control system permeability cluster control for electrostatic or laser micro perforation machines, multiple color sensor head, spectral intensity, DSP, FPGA, CCD, line, precise, laser, position, material finger print detection, VIS wave length, opacity, defects, inspection, image control, scanner systems, process software, line, camera, vision control, filter, tipping, cigarette, book, packaging, magazine, bible, wall, Kraft, paper, coffee, tea, food, co-extrusion foil, film, agriculture, cement, domestic or other moving fabrics or web material. Patent pending DE10251610, China patent granted 200310104764.

In-situ dyne or surface tension control ODSTM-1 at fast moving substrate, plastic, film, foil, tear tape, laminate, co-extrusion, BOPP, LLDPE, LDPE, PE, PP, PVC, MOV, MOH, FEP, PET, OPP, PTFE, MPET, spectral, extinction, monolithic, sensor, analyzing, Subangstrom, roughness, measurement, wavelength, wobbling, stray, light, beaming, water drop, angle, inspection, corona, plasma jet, laser, IR, NIR, scanning, monolithic spectrometer, photonics, spectral, properties, reflectometer, scatterometry, ellipsometry, opto, acoustic, basic, weight, techniques, corona, flam, gas treatment. Previous patent application DE19543289.

Patent references http://www.wikipatents.com/gb/2149092.html http://www.wikipatents.com/de/3332886.html http://www.wikipatents.com/de/2918283.html http://www.freepatentsonline.com/EP0460369.html http://www.freepatentsonline.com/7224447.htmlEU technology links

http://www.ircnet.lu/matching/completerec.cfm?BBS_ID=20036&org=391

Title: Micro-laser line perforation for web materials such as paper, metal or other substrates and laser application fields in industry (paper, packaging or cigarette industry) and research (Ref: 06 DE NRXE 0FGK )

http://www.bit.or.at/irca/bbsshow8.php?ref1=06%20DE%20NRXE%200FGK&vQuelle=inna.at

Micro-laser line perforation for web materials such as paper, metal or other substrates and laser application fields in industry (paper, packaging or cigarette industry) and research

http://www.bit.or.at/irc/bbs-show.php?ref1=06%20DE%20NRXE%200FIX&vQuelle=&cc=&eoi=NO

Optical online porosity scanning system

Optical online porosity scanning system

Dual, high-power, high- frequency switching unit for various perforation or other applications to increase operation frequencies and power levels

Off-line laser perforation system and machines for wide-web cigarette tip paper, packaging paper or other material sheets by using a high-power laser multiplexer

Micro-laser line perforation for web materials such as paper, metal or other substrates and laser application fields in industry (paper, packaging or cigarette industry) and research

PowerSourcing Links

http://www.PowerSourcing.com/se/lasermicroholedrilling.htm http://www.PowerSourcing.com/se/laserscanning.htm http://www.PowerSourcing.com/se/laseroptics.htm http://www.PowerSourcing.com/sf/electricalpackaginglinedesign.htm http://www.PowerSourcing.com/sf/packaginglinedesignelectrical.htm http://www.PowerSourcing.com/se/paperproducts.htm http://www.PowerSourcing.com/se/coatedtreatedpaper.htm http://www.PowerSourcing.com/sf/microperforation.htm http://www.PowerSourcing.com/sf/lasermicromachining.htm http://www.PowerSourcing.com/se/machinetoolsinspectionqualitycontrol.htm

High-power laser multiplexer for many industry applications as well for wide web micro perforation machines LPM-1 with tipping, packaging paper, non-woven, spun-bonded, textile, plastic films or other material substrates

Patent grant DE102004001327 - download here

Introduction

A German-Thai-Chinese high-tech engineering company offers completely new possibilities with high power CO2 laser multiplexers for wide web applications as well for micro perforation with JUMBO-ROLLS with up to 200 individual laser perforations rows, automatic laser perforation head positioning, focus setting, web speeds up to 400 m/min, web widths up to 2000 mm and more. Several types of material web, e.g. paper, packaging, coated sheets, films, foils, metal sheets and other types of substrates can be micro perforate or treated.

We are seeking for R&D, science, industrial or military partners in licence agreement, technical cooperation, new product or applications.

Conventional laser perforation

Possible to perforate by pulsed and focused laser beams are holes sizes from 60 to 200 µm at density of holes of typical 10 to 30 holes per cm length, holes sequences up to 400.000 holes per second at a maximum of 32 hole rows by laser distributed over the width of the web with traditional systems or machines on the market.

Porosity levels from 100 up to 3000 C. U. by web widths up to 500 mm at web speeds of up to 600 m/min are archive able, depending on porosity and material consistency in relation to its ability to perforate.

IPM laser perforation processes

IPM owns development of LASER PERFORATION technology LPM-1 (patent grand DE102004001327) operates with quad laser beam inputs of 8 KW optical power input ( fast flow or SLAB laser with 10.6 μm wave length ) to an upper/lower dual beam multiplexer to generate up to 200 individual laser perforation beams/rows/lines across the web, combines automatic laser perforation head positioning, focus setting, by web speeds up to 400 m/min, web widths up to 2000 mm, up to 4,000.000 holes per second. Each laser perforation lines are archive able from 100 up to 2000 C.U.

Jumbo-roll-by-roll production, optical online porovision and simultaneous perforation line positioning control, full feed-back system for constant porosity levels are further features. Each laser perforated jumbo roll is ISO production data controlled, benefit and certificated.

Base conception of dual laser beam multiplexer and other industry applications

The conception of high power laser beam multiplexers enables many possibilities in other industry application fields as cutting, cut-offs, welding, surface finishing, drilling, polishing, forming, surface treatment, roughness improvement, etc.

Each of the 200 single perforation head can be positioned across the running web or static positioned material. The automatic processes, equipments and devises opening completely new possibilities in industry, science, military or space laser application.

Highly automated motor/robotic adjustable/driven focusing optics for/one each perforation head allow a PLC controlled and precise positioning across the web/sheet material. The procedure looks like as full automatic controlled knife setting system on a slitting machine. That state-of-the-art automatic procedure and their devices open now fully new industry challenges in wide web laser perforation and many other application fields.

Hollow wave guides

In using of new CO2 hollow wave guide fibres, one rotary cubic element, or two quadruple beam splitters, or high speed polygon facet wheel into the centre of the optical high power twin multiplexer generating as industrial suited up to 200 optical single channel outputs. Between the laser perforation section and rewind stand is the optical online porosity scanning system OPSS-1 located which controlled very precise each laser line position, the holes qualities, holes quantities as well all porosity levels of the fast running material web.

LPM-1 paper perforation

A new high power Laser multiplexer for wave lengths from 500 nm up to 10.6 µm allows by four main beam inputs up to 200 single beam outputs, up to 6 laser rows on one each bobbin, automatic laser line positioning and setting, by two 2/4 KW Laser beam sources, web speeds up to 400 m/min, web widths up to 2000 mm, jumbo roll-by-roll and fully automatic production, up to 20 bobbins in one cut which means up to 160 bobbins without any machine stops including the optical OPSS-1 porosity scanning and feed-back control system.

Another option with polygon units - e.g. for packaging material webs

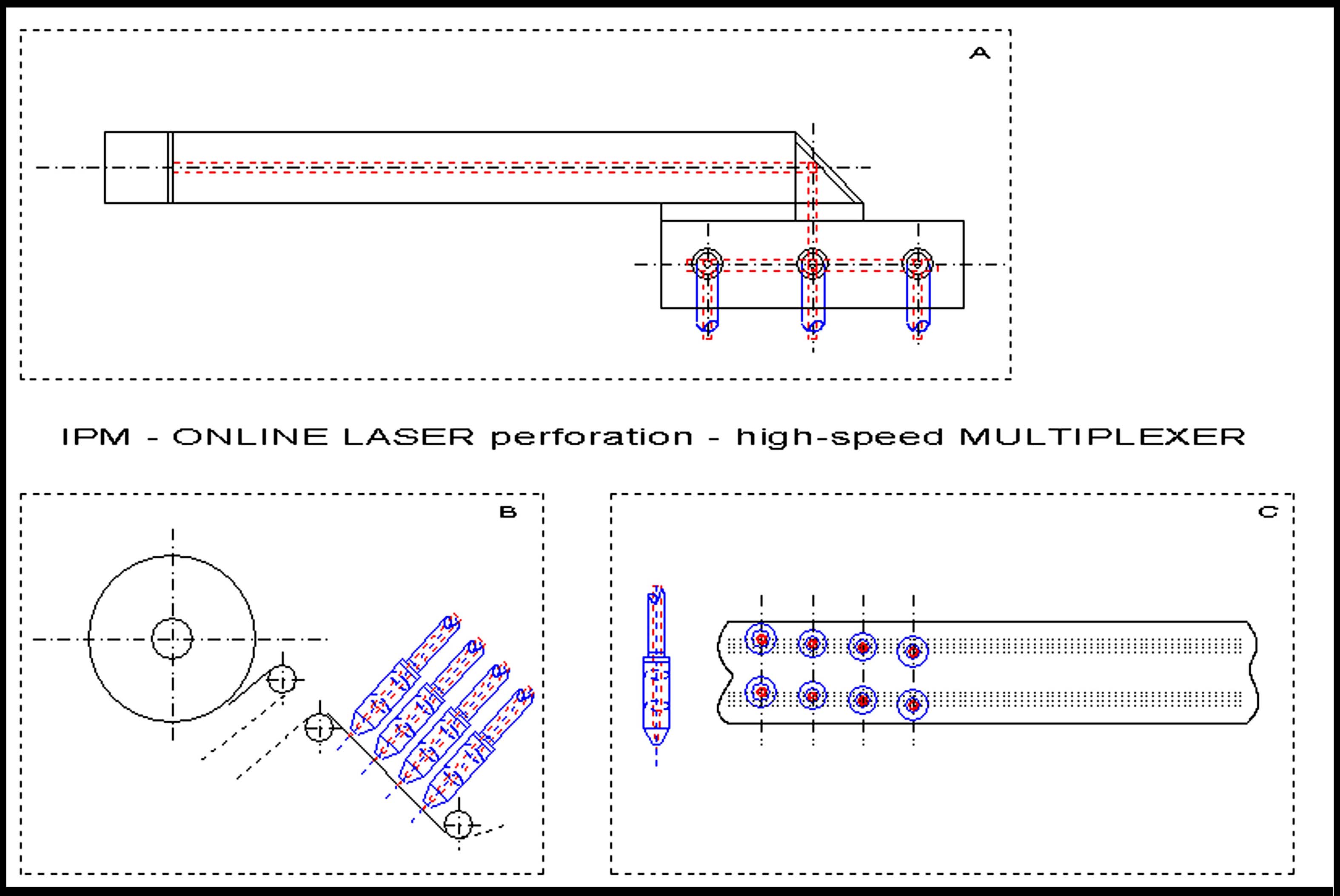

IPM - ONLINE LASER PERFORATION with patent grant high-speed multiplexer DE102004001327

A – laser source and IPM patent grand multiplexer with 8 optical channels

B – bobbin unwinder and perforation heads

C – tipping paper strips with 8 laser perforation lines

further information on request

For more information please visit our website

Verfahren und Vorrichtung zur Laserperforation von breiten Warenbahnen

Deutsches Patent : DE102004001327

Angemeldet am 8.1.2004

Offenlegung am 4.8.2005

Erteilt am 16.6.2006

Patentklassifikation : B26F 1/31 B23K 26/38

Erfinder : Werner Grosse

Die Erfindung beschreibt und umfasst ein Verfahren und Vorrichtung zur Laserperforation in bis zu 600 m/min bewegten und bis zu 2000 mm breiten Warenbahnen, wobei die erzeugten Laserlochreihen oder Lochreihengruppen im wesentlichen parallel zur Transportrichtung der Bahn angeordnet sind.

Unter bewegtem Warenbahnen sind im Zusammenhang dieser Erfindung insbesondere Papier- oder anderweitig veredelte Bahnen zu verstehen, wie z.B. Zigaretten-, Mundstückbelag- und Kaffeefilterpapiere, Filterumhüllungspapiere so genannte Plug-Wrap, Sicherheitspapiere, holografisch bedruckte, foliengepresste, beschichtete oder metallisierte Papier- oder Verpackungs- oder auch bestimmte Kunststoffbahnen wie BOPP, LDPE, HDPE, Spinvliese usw. die zumindest im Bereich der Perforationen ein gewisses Maß an Gas- oder Wasserdurchlässigkeit aufweisen. Diese Materialien werden für verschiedene Weiterverarbeitungsprozesse im Format von 400 – 2000 mm als Großrollen, oder auch Jumbo Rollen genannt, in Längen bis zu 25.000 Metern und Rollendurchmessern bis 1500 mm ab- und aufgerollt. Daher sind in dieser Erfindung mit Breitbahnen Materialbreiten von mindestens 200 mm, was für Mundstückbelagpapiere auf mindestens 3 Bobbienen übertragbar ist, anzusehen.

Im gleichen Zusammenhang wird die Laserperforation als Offline Perforation bezeichnet, und grenzt sich damit eindeutig zur Online Laserperforation an Zigarettenherstellungs- bzw. Filteransetzmaschinen oder auch Verpackungsmaschinen ab. Die mit dem menschlichen Auge normalerweise nicht sichtbaren, oder wenn gewünscht sichtbaren, Perforationen sind mit fokussierbaren Einzellaserstrahlen sehr präzise in der Lochgröße und Lochposition erzeugbar. Aufgrund der physikalischen Bedingungen und thermischen Eigenschaften und damit verbundenen Absorptionen der vorzugsweise verwendeten Warenbahnen kommen CO2-Leistungslaser im Wellenbereich von 10.4 – 10.8 µm zum Einsatz.

Hierzu lassen sich die wesentlichen Fakten und Anforderungen der Offline Laserperforation für die eingangs genannten Warenbahnen wie folgt zusammenfassen :

Unter diesem physikalisch, technischen Hintergrund und den hohen Produktanforderungen ist die nachstehende Erfindung der Offline Laserperforation zu sehen und sind deren vorteilhaften Lösungen erarbeitet.

Der Stand der Technik für das Auslenken, Umlenken, Weiterführen und Pulsen von CO2 Laserstrahlen ist in einer Vielzahl von internationalen und nationalen Patenten beschrieben, so dass an dieser Stelle die Schutzrechte mit dem Stand der Technik angegeben werden, die unmittel- oder mittelbar mit dem Perforieren der Warenbahnen aus den o.g. Anwendungsbereichen im Zusammenhang stehen.

In den Patenten DE2918283 C2, DE19511393 A1, FR2130698 und US4118619 sind grundlegende Verfahrensweisen und Vorrichtungen angegeben und ausführlich beschrieben, mit denen Laserstrahlen durch Drehspiegel, Polygone oder diffraktive, optische Elemente auch DOE’s genannt, in einem Winkel meist unter 90 Grad ausgelenkt und/oder verdoppelt auf durchlaufende Papierbahnen zur Perforation benutzt werden. Diese Verfahrens- und Vorrichtungstechniken sind in den Jahren danach für viele Offline Laserperforationsmaschinen, als mehrfach Bobienenperforationsanlagen mit bis zu vier gleichzeitig bearbeiteten Bobienen, Bobienenlängen bis 4000 Metern, bis zu 32 Einzelstrahlkanälen, Bahnbreiten bis zu 400 mm, Bahngeschwindigkeiten bis 600 m/min und Lochsequenzen bis zu 500.000 L/Sek. erfolgreich konvertiert worden.

Aus Patenten zur Online Perforation an Zigarettenherstellungs- oder Filteransetzmaschinen, z.B. der US5404889, US5746229, JP10034365A, US6229115, US6064032, US20010038068, US20030131856 und US20020158050 sind technologisch hochwertige Lösungen zur Laserstrahlum- und Auslenkung mit oszillierenden Spiegeln und speziellen, optischen Teilungselementen vertieft beschrieben. Diese beziehen sich ausschließlich auf maximal zwei Bobienen- bzw. zwei Bobienenstreifen, wobei die Laserperforation häufig durch die Mundstückbelagpapiere hindurch in den Filter eintritt, um die Nikotin- und Schadstoffanteile der unmittelbar danach hergestellten Zigaretten gesteuert abzusenken.

In weiteren Patenten der PCT WO-99/58006 und EP0624424 B1 sind ebenfalls ONLINE Laserperforationsverfahren und Vorrichtungen beschrieben, welche optische Elemente, z.B. akusto optische Wandler, Prismenstrahlumlenkungen bei spezieller Papierbahnführung benutzen, um maximal zwei Bobienenstreifen direkt vor der Herstellung der Zigaretten zu perforieren.

Wie aus diesen angeführten Schriftenwerken zu ersehen ist, werden mit den bisherigen Verfahren und Vorrichtungen in der Regel zwei Bobienenstreifen Online perforiert sowie bei den Offline Laserperforationen bis maximal 4 Bobienen und 32 Einzelstrahlkanälen bei 90 Grad zur Bahnlaufrichtung mechanisch sehr aufwendigen, optischen Strahlführungen und Fokussierungen, um so die Positionierung jeder einzelnen Laserperforationslinie auf die durchlaufende Materialbahn zu erzielen.

In der Anmeldung DE2828754 werden zur Laserperforation schräg gestellte, rotierende, optische Zerhackerscheiben verwendet, durch deren Öffnungen und Reflektionselemente der Laserstrahl zur Perforationsstelle gelangt. Verständlicherweise sind hiermit eine Reihe von Nachteile hinsichtlich der Laserleistungsverluste, Strahlqualitätseinbußen an den optischen Kanten, der relativ schwierigen Positionierung der einzelnen Laserstrahlen, deren geometrischen Flexibilität und eine Limitierung der optischen Einzelkanäle von deutlich kleiner als 40 und damit verbundenen Bobienenanzahl und Materialbahnbreite verbunden.

Aus der Anmeldung DE3742553 ist bekannt, dass pendelnde Galvanometer einen Laserstrahl im Winkelbereich von z.B. +/- 30 Grad auslenken und auf Sammellinsen treffen, durch denen dann der aus gelenkte Laserstrahl in angekoppelte Einzelfasern eintreten und weitergeführt werden kann. Hierbei handelt es sich nicht um eine rotierende Umlaufbewegung im Vollkreis von 360 Grad, was bei diesem Verfahren und deren Vorrichtung nicht vorgesehen und auch nicht praktisch machbar ist.

In der Anmeldeschrift DE19929426 wird der Laserstrahl mittels einer Lochblende in drei Teilstrahlen aufgeteilt und einem vierkantigen Prisma Stumpf zugeführt. Damit findet die Laserstrahlteilung bereits an der Lochblende statt, was bekannte Nachteile in der Einbuße der Strahlqualität an diesem Element und in weiteren an den optischen Kanten des Prisma Stumpfes beinhaltet.

Dem Stand der Technik bekanntes Verfahren und deren Vorrichtung zum Multiplexen eines Laserstrahles ist in der Anmeldung DE4008605 beschrieben, mit denen der Laserstrahl durch schwenkbare und halbdurchlässige Umlenkspiegel in Einzelfasern einmündet. Diese Methode ist nicht zum Laserperforieren geeignet, da sie im optischen Leistungsbereich von 500 Watt - 4000 Watt enorme Verluste beim Strahlblocken auslöst, die Anzahl der optischen Einzelkanäle aufgrund des festen Aufbaues gering und die Bearbeitungsstelle des Lasers fest eingestellt ist.

Ein sehr interessantes Verfahren und Vorrichtung zur OFFLINE Laserperforation von breiten Mundstückbelagpapierenbahnen ist in der Patentschrift EP0909606 angegeben. Hier werden mit fest um 90 Grad zur Bahnlaufrichtung ausgerichteten, mechanisch sehr aufwendigen Laserstrahlführungen bis zu 40 Einzelstrahlkanäle über die Bahnbreite generiert und mit automatisierten Bobienenwechseleinrichtungen ganze Produktionsrollen, und dies auch mit Online Porositätseinrichtungen, welche direkt nach der Perforationssektion angeordnet sind, perforationstechnisch veredelt.

Zum Stand der Technik und dieser Erfindung nahe stehenden Patentschrift EP0909606 zeigt eine erste Betrachtung, dass die Gesamtzahl der optischen Strahlkanäle auf 40 und die daraus resultierenden Laserperforationslinien auf eine pro Bobienenseite bei 20 Bobienen limitiert ist. Dies resultiert aus den geometrischen und räumlichen Ausdehnungen sowie des technologisch immensen Aufwandes der starren und präzisen Laserstrahlführungen sowie deren Umlenkungen und Fokussierungen auf die Materialbahn. Dies ist ein großer Nachteil bei der Breitbahn Laserperforationen mit bis zu 20 gleichzeitig verarbeiteten Bobienen, da produktionstechnisch auch zwei oder drei Laserperforationslochreihen pro Bobienenseite und somit bis zu 120 optische Einzelkanäle benötigt werden. Dies lässt sich selbstredend mit festen Laserstrahlführungen nicht realisieren.

Als Ergänzung und im direkten Zusammenhang mit dieser Erfindung stehende Informationen als Zukaufteile und Zukaufsysteme für flexible und rotationstechnische Laserstrahlführungen finden sich in den nachstehenden, aktuellen Publikationen.

Standardisierte, flexible Strahlführungssysteme für die Lasermaterialbearbeitung, Photonik 5/2002, Dieter Frank, Firma GMS Frank Optic Products GmbH Berlin.

Flexible Hohlwellenleiter für neue Laseranwendungen, Prof. Dr. K. Behler, Fachhochschule Gießen-Friedberg, Fachbereich Elektrotechnik II, Hannover-Messe 2002.

Flexible hollow-Core-Waveguides for CO2-Lasers, potential and limitation as beam guiding system for material processing, Prof. Dr. Behler 2003, Second International WLT-Conference on Lasers in Manufacturing June 2003, Munich.

Hollow Silica Waveguides from Polymicro Products, high-power laser fibres, CeramOptec GmbH 2003, data sheet PT-HSW/12-02

Lincoln Laser high-speed scanner Laser products, Broschüre der Firma Lincoln Laser aus Phönix USA.

Ein neues Slablaser-Konzept ermöglicht verbesserte Strahleigenschaften, Keming Du, Edge Wave GmbH 2003, IPL-Aachen.

Der Weg des Laserstrahles vom Lasergerät zum Werkstück 2003, Firmenbroschüre der Firma Trumpf GmbH.

Press-release Perfolite and high-end-Perfolas, 2001-2003, Produktpublikation der Firma Rofin Baasel Lasertech GmbH.

Laserperforation mit MLP-10 und MLP-50, Produktpublikation der Firma MLT - Micro Laser Technology GmbH.

Ein wesentlicher Aspekt der Laserperforation ist in der Limitierung der Lochsequenzen bei 100.000 bis ca. 400.000 Löcher pro Sekunde, der zugeführten, optischen Strahlleistung eines Laserstrahles von derzeit ca. 2000 Watt bei Offline und ca. 300 Watt bei Online Laserperforationssystemen mit hoch rotierenden Polygon- oder Drehspiegeln zu sehen, da ansonsten die Einzelenergien für jedes erzeugte Laserloch in der Materialbahn nicht mehr ausreichen. Dies lässt sich nach der angegebenen Auflistung leicht ermitteln.

Des weiteren ist aus den Patentschriften DE2918282, DE19511393, FR2130698, US4118619 und der PCT WO-99/58006 sowie aus den praktischen Verfahrensweisen von im Markt befindlichen Laserperforationsanlagen bekannt, dass eine automatisierte und völlig selbsttätige Einstellung der Laserlinienpositionierung und Fokussierung auf die Materialbahn gänzlich unmöglich ist, weil zum einen die optischen Einzelstrahlkanäle nicht motorisch verstellbar und/oder keine geometrische Perforations- und optische Porositätserfassung nach der Perforationsselektion, und andererseits optische Online Positions-Porositätsmesssysteme, wie z.B. wie in der auf die gleiche Anmelderin zurückgehende DE10251610 beschrieben, nicht vorhanden sind. Und dies bei Anlagen mit bis zu 32 optischen Einzelkanälen.

Daher ist daher leicht einzusehen, dass eine manuelle Einstellung der Geometrien aller Einzelstrahlkanäle außerordentlich mühevoll, zeitintensiv und im weiteren eine spätere Kontrolle während der laufenden Perforation fast gänzlich unmöglich ist, so dass Abweichungen in der Laserlinienposition wie auch in der Lochqualität einzelner Lochreihen und damit verbundener Porositätsabweichung, z.B. ausgelöst durch Verschmutzungen an den Laserköpfen, Einflüsse der Absaugluft und Verschmutzungen der Umlenkwalzen auf die Fokussierung, geringer Bahnkantenversatz und der gleichen mehr, erst zum Ende der produzierten Bobiene und zum Stillstand der Maschine erkennbar sind.

Auch sind in der Produktionspraxis die mit Änderungen der Lochqualitäten verbundene Porositätsabweichungen während der laufenden Perforation nicht direkt kompensierbar, da fast ausschließlich alle Verfahren die optische Laserleistung als Strahlquelle sehr konstant halten, aber nach der Strahlaufteilung und Fokussierung keine Einwirkungsmöglichkeiten auf die Änderung der Intensität der optischen Einzelstrahlkanäle bestehen.

Somit sind Lochqualitäts- und Perforationsprofilkontrollen und dem sich anschließenden Regelkreis zu Trendnachführungen für das Perforationssystem simultan nicht möglich, was beim hohen Automatisierungsgrad der Produktionsanlagen äußert nachteilig ist. Dies gilt im besonderen Maße für ein automatisiertes, schnelles Rüsten und Einstellen der Perforationsköpfe über die Bahnbreite hinsichtlich der Positionierung und Anfangsporosität, wie dies z.B. zur motorischen Unter/Obermesserpositionierung von Rollenschneidanlagen bekannt ist.

Abschließend sei noch erwähnt, dass fast alle Offline Laserperforationsverfahren und im Markt erhältlich Laserperforationsanlagen Bobiene für Bobiene veredeln, was praktisch bedeutet, dass nach jedem Bobienenschnitt von 3000 oder 4000 Metern Länge die Maschine angehalten wird, Bobienen ausgetauscht und dann die Maschine wieder in den Produktionsbetrieb versetzt wird. Dieser Start-Stopp-Betrieb reduziert nicht nur die Gesamteffizienz der Anlage sondern erzeugt durch die Beschleunigungs- und Bremsphasen auch einen nicht unerheblichen Anteil von Ausschussmaterial in der Größenordnung von 4 – 8 %.

Daher ist leicht einzusehen, dass bei sehr hohen Bahngeschwindigkeiten bis zu 600 m/min und hochgerüsteten Laser- und Perforationsleistungen die Stoppphasen zum Austausch der fertigen und zur Vorbereitung der neuen Bobienen bis zu 5 Minuten betragen kann, was dazu führt, das bei 3000 Meter langen Bobienen die Stillstandzeit zwischen 30 – 50 % betragen kann.

Daher liegt der Erfindung die Aufgabe zugrunde, die aufgezeigten Nachteile der dem Stand der Technik entsprechenden Verfahren und Vorrichtungen auszugleichen und hiermit eine technische Lösung anzugeben, mit der eine deutlich höhere Anzahl von Laserstrahlkanälen, und dies von 40 bis zu 120 Einzelkanälen und mehr bei Bahnbreiten bis zu 2000 mm, möglich sind.

Hierzu sind in der nachstehenden Erfindungsbeschreibung die Lösungen angegebenen und deren Verfahrens- und Vorrichtungsdetails erläutert.

Das erfindungsgemäße Verfahren und Vorrichtung zur Laserperforation von breiten Warenbahnen wird durch die Merkmale des Verfahrens nach Anspruch 1 bzw. durch die Merkmale der Vorrichtung nach Anspruch 15 gelöst.

Die Lösung besteht darin, dass mit einem Hochleistungslasermultiplexer, in deren Zentrum sich ein rotierender, kubischer Strahlteiler befindet, der zugeführte Laserstrahl in einem 360 Grad Vollwinkel in zwei oder vier Einzelstrahlen an deren Seitenflächen geteilt austritt und auf eine hohe Zahl von optischen Eintrittskanälen mit angekoppelten Fasern gelenkt wird. Die Enden aller Fasern sind mit Kollimator- und Fokussieroptiken als Mikroperforationsköpfe versehen und können durch deren Flexibilität und räumlichen Freiheitsgrad auf ideale Weise und mit den im Markt befindlichen motorischen Positionierungssystemen, wie z.B. an Rollenschneidern verwandt, in die durchlaufende Materialbahn mit den Laserperforation an beliebigen Stellen und nach Maßgabe der Perforationsraster, versehen. Somit werden in dieser Erfindung die in der bisherigen Technik sehr aufwendig eingesetzten, optischen Umlenkungs- und mechanisch hochwertigen Führungselemente gänzlich vermieden.

Ein weiterer Erfindungsvorteil ergibt sich dadurch, dass mit dem kubischen Strahlteiler durch die Zweifach oder Vierfach Laserstrahlteilung deren Rotationsfrequenz sich um den Faktor 2 bzw. um Faktor 4, gegenüber nur einem umlaufenden und zuvor abgelenkten Laserstrahl reduziert, was die Belichtungszeit, also die Laserverweilzeit auf jeden einzelnen optischen Kanal, verlängert und so die eingangs genannten Energierelationen bei zu 120 und mehr optischen Einzelkanälen einhält.

Erfindungsgemäß ist erkannt und durch eine Vielzahl von Untersuchungen und praktischen Tests bestätigt worden, dass nur mit einer kreisförmigen Anordnung eines Hochleistungslasermultiplexer die hohe Zahl von optischen Einzelkanälen von z.B. 80, 120 oder mehr, möglich sind, als dies bisher mit der Polygonstrahlauffächerungs- und Wellenbogentechnik bis maximal 32 Einzelkanälen mit Strahlauslenkungen eines Laserleistungsstrahles von kleiner 90 Grad praktiziert wird.

Des weiteren ist es technologisch und produktionstechnisch ein großer Vorteil, das mit dem zweifach oder vierfach Strahlteiler die kreisförmig umlaufenden Laserstrahlen mit sehr hohen optischen Leistungen betrieben werden können, was eine elementare Vorrausetzung für die notwendige Laserenergie pro Perforationsloch von 2.0 – 4 mJ in der Materialbahn ist.

Darüber hinaus sind Zweifach-Laserstrahlausgänge als Laserquellen, z.B. bei der Firma PRECO PRC Laser Inc. in den USA mit jeweils 2*500 Watt oder 2*2000 Watt optischer Leistung, verfügbar, was die Zuführung auf die erfinderische Vorrichtung mit bis zu 120 oder auch mehr optischen Einzelkanälen deutlich vereinfacht.

Eine Alternative für den Einsatz von speziellen optischen Fasern und deren Laserstrahlweiterführung vom Hochleistungslasermultiplexer zum Perforationsort der Warenbahn besteht aus motorisch verstellbaren Umlenkspiegeln und den sich in senkrechter Ebene anschließenden Fokussiereinheiten und Mikroperforationsköpfen. Hierbei ist die kreisförmige Laserstrahlauffächerung des Hochleistungslasermultiplexer konstruktiv so gestaltet, dass deren Gesamtdurchmesser kleiner oder auch größer ist als die Bahnbreite und die Einrichtung ober- oder unterhalb der durchlaufenden Materialbahn zur Anordnung kommt. Mit der geometrischen Verstellung der Umlenkspiegel aller Einzelstrahlkanäle gegenüber dem Zentrum der Strahlzuführung, und der dabei entstehenden Schrägverstellung gegenüber der quer durchlaufenden Materialbahn, lassen sich die Laserperforationslinien an den gewünschten Positionen erzeugen. Da sich die Strahlführungen eines jeden Einzelkanals nur in der Länge ändern, bleiben die Fokussierungs- oder Strahldivergenzeigenschaften in erster Nährung unberührt, so dass der zuvor angegebene Strahlqualitätsfaktor erhalten bleibt. Und dies unter Beachtung der sehr nah und oder weiter voneinander positionierten Laserlochlinien, von z.B. 1.0 mm und 40 mm, je nach Bobienenbreite und Rasterung. Durch eine leichte Schrägstellung der Gesamtanordnung gegenüber der Materialbahn werden Überlappungen im 90 und 180 Grad Bereich der Einzelkanäle vermieden.

Weitere Alternativen zum rotierenden, kubischen Strahlteiler im Zentrum des Hochleistungslasermultiplexers lassen sich durch die Verwendung von rotierenden Umlenkelementen oder auch Polygone mit geneigten Facetten angeben, welche dann den oder die beiden zugeführten Laserstrahlen in 360 Grad Vollkreis mit hoher Geschwindigkeit umlaufen lassen. Im Innenkreis des Hochleistungslasermultiplexers wird dann in gleicher Weise der umlaufende Laserstrahl in jeden optischen Einzelkanal eingekoppelt.

Eine Besonderheit stellt hierbei die Alternative mit dem hoch rotierenden Polygonrad und geneigten Facetten, z.B. sechs Facetten, da. Die vierfach und nicht gepulste Laserstrahlzuführung und damit verbundene Strahlauffächerung im Bereich von jeweils 4 * 2 * 45 Grad der zugeordneten Kreisabschnitte von z.B. 4 * 30 Einzelkanälen bietet eine gute verfahrenstechnische und technologische Realisierung der eingangs genanten Basisvoraussetzung. Durch die Neigung der Polygonfläche lassen sich z.B. vier Laserstrahlen von oben schräg einfallend zuführen, ohne dass eine Lückung in horizontaler und gleicher Ebene der optischen Einzelkanäle notwendig ist.

Weitere Verfahrens- und Vorrichtungsvorteile dieser Erfindung ergeben sich aus der relativ einfachen Laserstrahlführung mit konventionellen, optischen Komponenten, der absoluten Baugleichheit aller Einzelkanäle, der kompakten Ausführung aller Umlenk- und Perforationsköpfe, deren mechanisch-motorischen Lineareinheiten sehr preiswert, z.B. in Taiwan oder auch bei Edmund Industrie Optik, zu erwerben sind.

Des weiteren ist hervor zu heben, dass der technologische und mechanische Aufwand zur Strahlführung und Erzeugung von hoher Anzahl optischer Einzelkanäle mit dem erfinderischen, kreisförmigen Hochleistungslasermultiplexer deutlich geringer ist, als dies mit konventionellen festen Strahlführungen bei deutlich geringeren, optischen Einzelkanälen machbar wäre. Damit sind die technologische Realisierung und der investive Aufwand für bis zu 120 oder mehr optischen Einzelkanälen und Breitbahnen bis zu 2000 mm praktisch erst machbar geworden.

Ein weiterer nicht zu unterschätzender Vorteil der erfinderischen Lösung besteht darin, dass die eingangs genante geometrische Perforations- und optische Porositätserfassung, z.B. wie in der DE 10251610.3 beschrieben, eingesetzt werden kann und durch deren funktionalen Rückführung alle Laserstrahlführungen und damit verbundene Perforationslochlinien quer zur Materialbahn automatisiert und exakt positionierbar sind. Sowie deren Porositäten und Lochqualitäten einer jeden Lochreihe oder Lochreihengruppe zu erfassen und über die motorischen Fokussierungen der erfinderischen Vorrichtungen in bestimmten Bereichen, ohne dass sich deren Lochqualitäten verschlechtern, nachzustellen, um so die wesentlichen Produktgrößen bei Laserperforieren weitgehend konstant zu halten.

Nachstehend einige Berechnungen, welche beispielhaft für Mundstückbelagpapierbahnen ausgeführt sind, was eine Vergleichbarkeit mit den eingangs ausgestellten Anforderungen erlaubt. Wie aus den Ergebnissen zu ersehen ist, wird dies in vorteilhafter Weise erfüllt, was praktische Tests der ersten technologischen Industrieausführungen bestätigt haben. Gleichermaßen lassen sich weitere Berechnungsbeispiele mit anderen physikalischen Bedingungen für andere Materialbahnarten daraus ableiten.

Für die Lochwiederholungsrate einer jeden Lochreihe und insgesamt für alle gilt :

Zur Rotation des Strahlteiles oder geneigten Polygons gilt :

Für den Vierfachsstrahlteiler errechnet sich eine Rotation von :

Für das Polygon mit 6 Facetten und vier Laserstrahlen :

Kalkulation der Zeitdauer und Laserenergie pro zugeführtem oder geteiltem Strahl :

Für den Vierfachsstrahlteiler errechnet sich theoretisch :

abzüglich der Zeit für das Ein- und Austauchen des Laserstrahles in die volle optische Öffnungsweite des Eintrittkanals mit ca. 40 % = ca. 20 µs

Für geneigte Polygon mit 6 Facetten errechnet sich theoretisch :

abzüglich der Zeit für das Ein- und Austauchen des Laserstrahles in die volle optische Öffnungsweite des Eintrittkanals mit ca. 40 % = ca. 120 µs

pro Laserleistungsstrahl – bei 4 Strahlen = 1680 gesamte Laserleistung

pro Laserleistungsstrahl - bei 4 Strahlen = 4200 Watt gesamte Laserleistung

Wie aus den einfachen, theoretischen Berechnungsbeispielen zu ersehen ist, bewegen sich die wesentlichen physikalischen Größen in den eingangs aufgelisteten Größenordnungen, was sich in der Praxis weiter bestätigt hat.

Es gibt nun verschiedene Möglichkeiten, die Lehre der vorliegenden Erfindung in vorteilhafter Weise auszugestalten, weiterzubilden und anzugeben. Dazu ist einerseits auf die in den Patentansprüchen 1 – 21 beschriebenen Ausführungen, und andererseits auf die nachfolgenden Erläuterungen mehrer Ausführungsbeispiele der Erfindung anhand der Zeichnungen 1 - 15 zu verweisen.

In Verbindung mit der Erläuterung der bevorzugten Ausführungsbeispiele der Erfindung und mittels der Zeichnungen werden auch im allgemein bevorzugten Ausgestaltungen und Weiterbildungen der Lehre erläutert. Dies insbesondere für Materialbahnen wie Mundstückbelagpapiere wie aber auch Verpackungsbahnen jeglicher Art und Ausführung.

Hierbei zeigen die Zeichnungen im Einzelnen :

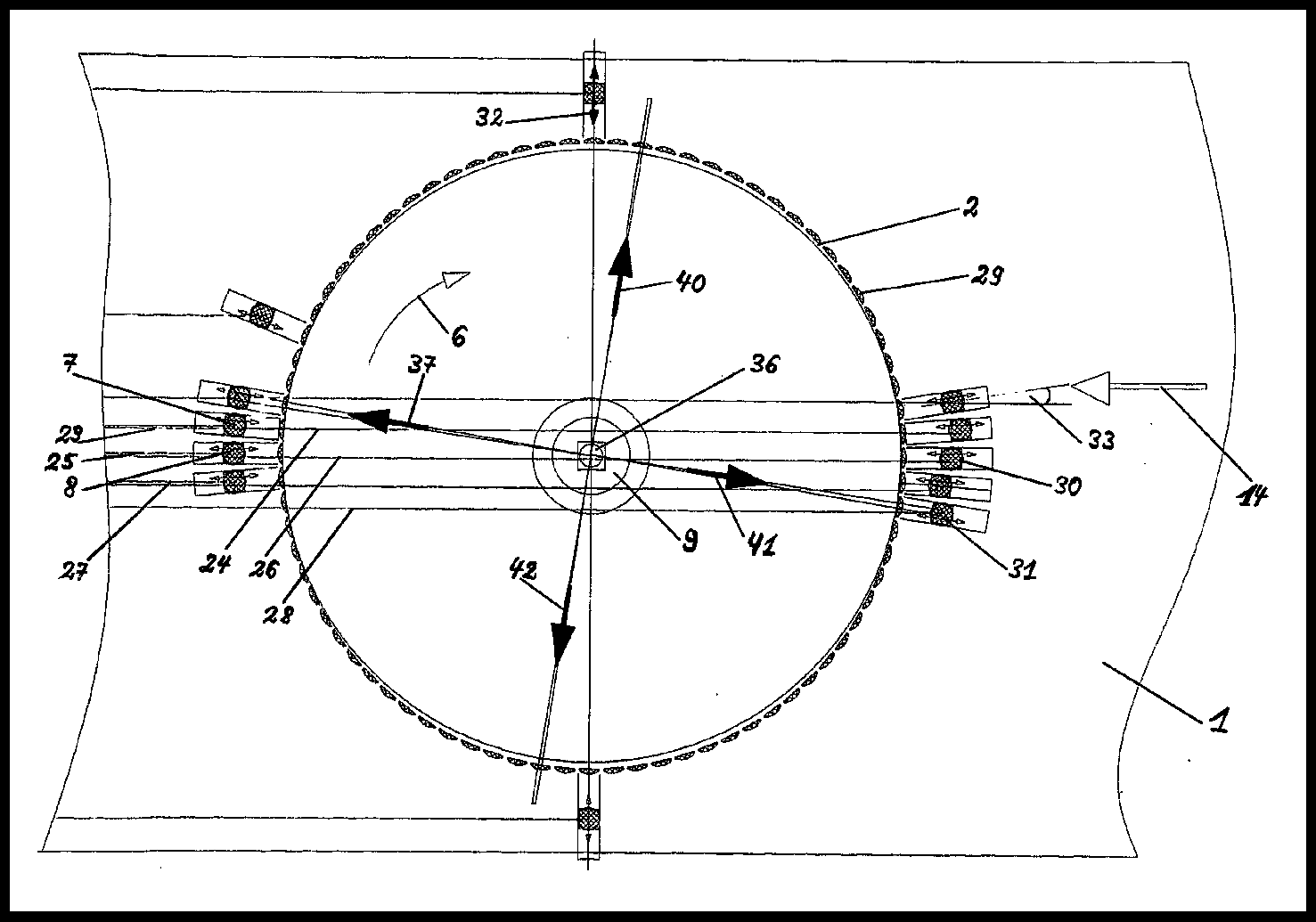

Fig. 1 zeigt die schematische Draufsicht der 360 Grad-Vorrichtung als optischer Hochleistungslasermultiplexer (2) mit der Laserstrahlzuführung (3) für den Laserhauptstrahl und rotierendem Umlenkelement (4), welcher vom High-Speed Motor (9), wie er von verschiedenen Herstellern angeboten wird, betrieben ist. Der umlaufende Laserstrahl (5) mit Richtungsangabe (6) überstreicht zu jedem 360 Grad Vollwinkelumlauf die 80 hier dargestellten optischen Einzelkanäle (7,8) mit deren optischen Einlassöffnung mit vorgesetzter Zylinderlinse (10). Die Eintrittslinsen (10), deren Angabe (7,8) gleichzeitig den ersten und letzten optischen Kanal definieren, fokussieren den jeweils eintretenden Laserstrahl auf die Faserankopplung (12). Die Auskopplungen erfolgen über die Fasern (13), die vorzugsweise als CO2-Hohlwellenleiter ausgebildet sind, und im internationalen Markt erhältlich sind. Unterhalb der Hochleistungslasermultiplexers ist die durchlaufende Materialbahn (1), mit der Vorschubsrichtung (14), eingezeichnet.

Durchmesser und räumliche Anordnung des optischen Hochleistungslasermultiplexers (2) sind völlig unabhängig von der Materialbahnbreite und nur bestimmt durch die geometrischen Dimensionen und optischen Elementanordnungen. In diesem Beispiel erfolgt die Anordnung direkt über die Materialbahn (1), in der Fig. 13 z.B. direkt am CO-2 Laserquellenausgang.

In Weiterführung dieser Ansicht zeigt Fig. 2 die Seitenansicht mit der Laserstrahlzuführung (3) und der Laserstrahlzuführungsrichtung (15). Über den festen Strahlumlenkspiegel (16) gelangt der Laserhauptstrahl auf die Fokussierlinse (17), welche aufgrund der hohen Energiedichte meist wassergekühlt ist, mit der ein Strahldurchmesser von bis zu einer Größe von ca. 200 µm Durchmesser auf dem hoch rotierendem Umlenkelement (4) projektiert ist, und so um 90 Grad umgelenkt und im Vollkreiswinkel von 360 Grad durch die Rotationsrichtung (6) auf die Zylinderlinsen (10) zur jeweiligen Fokussierlinse (11) dann zur Fasereinkopplung (12) gelangt. Das hoch rotierende Umlenkelement (4) kann als Planspiegel oder als Parabolspiegel ausgebildet sein, und beinhaltet in seiner Halterung eine mechanisch präzise Auswuchtung zum Ausgleich der hohen Fliehkräfte.

Weitere optische Details bedürfen an dieser Stelle keiner weiteren Erläuterung, da sie in den eingangs genannten Patentschriften ausführlich erklärt sind.

Jede mit dem Laserstrahl (3) beaufschlagte und vorzugsweise CO-2 Hohlfaser (13), mit z.B. 50 oder 200 µm Innenkerndurchmesser, ist der Weise nach Fig. 3 ausgeführt. An deren Ende ist die Kollimatoroptik (19) und mit der motorisch verstellbaren Fokussieroptik (20) angeordnet und als Mikroperforationskopf ausgebildet, so dass eine sehr feine Fokussierung für Lochgrößen von 50 – 200 µm Durchmesser auf der in Richtung (14) durchlaufenden Materialbahn (1) stattfinden kann. Diese Fokussieroptiken (20) sind auch als Mikroperforationsköpfe bezeichnet, und werden, wie eingangs detailliert beschrieben, über die Bahnbreite in zwei Reihen verteilt, motorisch und automatisiert positioniert und erzeugen so die jeweiligen Laserlochreihen.

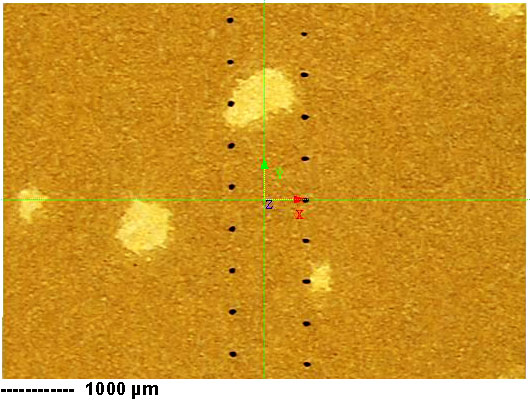

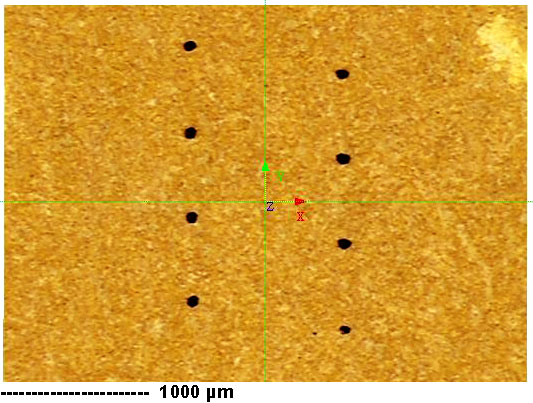

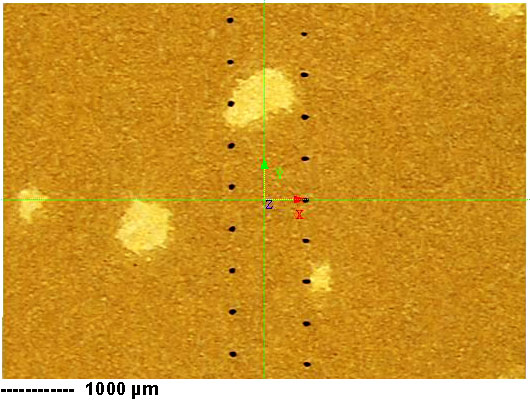

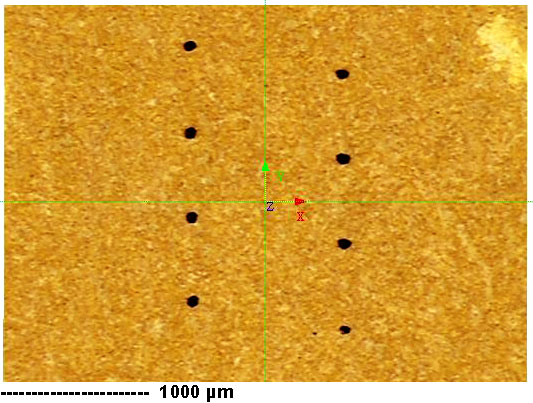

Unter Fig. 4 ist eine Draufsicht auf die Materialbahn (1) und deren Vorschubsrichtung (14) dargestellt. Zur exakten Materialbahnführung dienen die beiden Umlenkwalzen (22). Des weiteren ist anzugeben, dass die Kollimatoroptik (19) und damit ausgebildeten Perforationsköpfe, deren mechanischen Halterungen und motorischen Querverstellungen der Einfachheit an dieser Stelle nicht weiter dargestellt sind, da die Perforationsentstehung auf der Materialbahn (1) in den weiteren Figuren 10, 11 und 12 erfolgt.

Diese können in der Y-Ebene zweireihig aufgeteilt oder auch in der Y-Ebene zweireihig versetzt angeordnet sein. Als Beispiel der in dieser Verfahrensweise und Reihenfolge erzeugten Lochreihen sind mit (23,24,25,26,27,28) gekennzeichnet. Die nicht weiter bezeichneten Kollimatoroptik und damit ausgebildeten Perforationsköpfe für die Lochreihen (24, 25, 26, 27, 28 ) sind mit dem unter (19) gleichwertig.

In Fig. 5 bildet der Hochleistungslasermultiplexer (2) die Ausgangsbasis mit der darunter durchlaufenden Materialbahn (1) und deren Vorschubsrichtung (14). Mit dem vom High-Speed Motor (9) angetriebenen, optischen Umlenkelement (4) wird der Laserstrahl (5) umgelenkt und belichtet bei jedem Vollkreisumlauf alle hier dargestellten 80 optischen Einzelkanäle. Im Unterschied zu den zuvor genannten Ausführungen sind hier motorisch verstellbare Strahlumlenkungs- und Fokussiereinrichtungen (30) für jeden optischen Einzelkanal verwandt, mit denen durch die Bewegungsrichtung und Schrägverstellung (32) und dem sich daraus ergebenen Verstellwinkel (33) gegenüber der X- und Y-Achse (14) auftritt und somit die Positionen jeder einzelnen Laserlochreihe, und dies völlig unabhängig voneinander, in bestimmten Abstandsbereichen möglich sind. Ein jeder Perforationskopf (31) ist direkt in senkrechter Richtung zur Materialbahn (1) angeordnet, was in Fig. 6 veranschaulicht ist.

Die Kennzeichnung für den ersten optischen Kanal (7) und der im Vollkreis umlaufend letzte optische Kanal (8) sind hier eingetragen. Die erzeugten Laserlochlinien unterliegen der gleichen Bezeichnung (23,24,25,26,27,28), wobei der notwendige räumliche Versatz der einzelnen Perforationsköpfe zu eng benachbarten Laserlochreihen sich deutlich hervorhebt.

Grundsätzlich ist die Vollkreisanordnung des Hochleistungslasermultiplexers (2) und den Einzel- oder auch Mehrfachstrahlumlenkungen, welche in den Zeichnungsbeispielen nicht weiter angegeben sind, konstruktiv so gewählt, dass sowohl deren Gesamtdurchmesser kleiner aber auch größer als die Materialbahnbreite sowie ober- und unterhalb der Materialbahn (1) angeordnet sein kann, um auf diese Weise optimale Positionsverschiebungen und Geometrien für die Laserlochreihen zu erhalten.

Im weiteren sind die Ausführungsmöglichkeiten des Hochleistungslaserstrahlmultiplexers (2) auch so zu verstehen, dass durch mehrfache Einzelstrahlumlenkungen, ausgehend vom Strahlablenkungszentrum und auch außerhalb der Bahnbreite, die Einzelstrahlen optisch auf die Bahnbreite wieder zurückgeführt sind, was letztlich eine direkte Parallelverschiebung in X-Richtung gegenüber der in Y-Richtung (14) durchlaufenden Materialbahn (1) erlaubt.

Dies hat den großen Vorteil, dass keine langen Verschiebebewegungen, wie dies bei der Schrägverstellung und Veränderungen des Winkels in der X-Achse der Fall ist, ergeben, und so eine direkte Vergleichbarkeit in der Positionierung der Perforationslochreihen auf beliebigen Stellen der Materialbahn bei extrem kurzen Verschiebewegen gegeben ist, wie dies bei bisherigen Offline Laserperforationsanlagen für schmale Bahnbreiten mit bis zu vier Bobienen praktiziert wird.

Darüber hinaus soll noch erwähnt werden, dass der konstruktive Einheit des Hochleistungslaserstrahlmultiplexers (2) eine extrem hohe mechanische Stabilität aufweist und in der Präzision derart ausgeführt ist, wie dies von konventionellen CO2 Leistungsstrahlführungen bekannt ist.

Im Anschluss an Fig. 5 ist deren Seitenansicht mit Details unter Fig. 6 veranschaulicht. In der schon mehrfach beschriebenen Weise führt der von oben zugeführte Laserstrahl die Umlaufbewegung über das rotierende, optische Umlenkelement (4) und dem High-Speed Motor (9) in Rotationsrichtung (6) aus. Die Zylinderlinse (29) und die motorisch verstellbare Strahlumlenkungs- und Fokussiereinheit (30) mit dem festen Strahlumlenkspiegel (16) führt den umlaufenden Laserstrahl (34) umgelenkt vertikal nach unten (35) auf die motorisch verstellbare Fokussieroptik (20) zu, mit der im Fokus (21) die Laserlochlinie auf die Materialbahn (1), mit Vorschubsrichtung (14), entsteht.

In der Ausführung unter Fig. 7 ist ein rotierender kubischer Strahlteiler (36) mit der Strahlzuführungsrichtung (15) von oben, anstelle des rotierenden optischen Umlenkelements (4), eingesetzt. Auch hier erfolgt der Antrieb über den High-Speed Motor (9). Der hoch rotierende Strahlteiler (36) hat die Grundform eines Kubus mit dem Strahleintritt (38) von unten und/oder oben und somit einem vierfachen Teilstrahlaustritt (39) an deren Seitenkanten bei unten und oben, bzw. zweifachen bei nur einer Zuführungsweise, bei fast identischen Leistungs- und Strahlqualitätsmerkmalen. Die Ausführungsvarianten sind an dieser Stelle nicht weiter angegeben, wobei auch anstelle der kubischen Zweifach- und Vierfachstrahlteiler (36) Vierfachparabolspiegel möglich sind.

Wie in Fig. 6 erläutert, folgen die zwei oder vier umlaufende Teilstrahlen (37) in jedem optischen Einzelkanal den Weg zu den Zylinderlinsen (29), verschiebbaren (32) Strahlumlenkungsspiegeln (16) und als um gelenkter Teilstrahl (35) in vertikaler Richtung zu jedem Perforationskopf (31) und der adaptierten, motorischen Fokussieroptik (20). Mit dem fokussierten Laserstrahl (21) entstehen die gewünschten Laserlochreihen in der Materialbahn (1) bei deren Vorschubsrichtung (14).

Zum besseren Verständnis der rotierenden, vierfach Laserteilstrahlen (37, 40, 41, 42) nach Fig. 7 ist hierzu in Fig. 8 eine Draufsicht des Hochleistungslaserstrahlmultiplexers (2) dargestellt. Der rotierende kubische Strahlteiler (36) erzeugt die vier Teilstrahlen A-1 (37) und A-2 (41) aus dem Laserhauptstrahl A analog hierzu B-1 (40) und B-2 (42) aus dem Laserhauptstrahl B zeitlich simultan, so dass sich die optischen Strahlengänge (7,8) mit den Zylinderlinsen (29) am Strahleintritt zu jedem 360 Grad Umlauf in Rotationsrichtung (6) und sich zeitlich um den Faktor vier schneller gegenüber dem rotierenden optischen Umlenkelement (4) belichten lassen. Dies hat die schon zuvor beschriebenen Vorteile hinsichtlich der gewünschten hohen Lochfolgefrequenz für jeden optischen Einzelkanal, vom ersten (7) bis zum letzten (8), und die daraus resultierenden Laserlochlinien (23, 24, 25, 26, 27, 28). Die Materialbahn (1) wird auch hierbei in Richtung (14) transportiert. Zur Positionierung der Strahlumlenk- und Fokussiereinrichtung 30 und dem Durchmesser der Hochleistungslaserstrahlmultiplexers (2) wird auf die Ausführungen der Fig. 5 verwiesen.

Eine andere Ausführungsform ist in Fig. 9 als Seitenansicht zur Strahlrotation mit einem Polygonrad und geneigten Facetten (43) zu sehen, welches ebenfalls vom High-Speed Motor (9) angetrieben wird.

Das Polygonrad (43) hat vorzugsweise 6 Facetten mit der z.B. bei vier gleichzeitig einfallenden Laserstrahlen auch vier Strahlauslenkungen über einen Auffächerungsbereich von viermal 90 Grad zum Vollwinkel von 360 Grad zur Versorgung aller optischen Einzelkanäle (7, 8) entstehen.

Der schräg von oben, z.B. in einem Winkel von 30 Grad, einfallende und vorfokussierte Laserstrahl (44) wird vorzugsweise mit einer wassergekühlten Fokussierlinse (17) auf einen sehr kleinen Durchmesser, z.B. im Bereich von 50 bis 200 µm, auf das rotierende Polygon (43) fokussiert, und trifft im definierten Winkelbereich mit dem ungelenkten rotierende Laserstrahl (45) die optischen Einzelkanäle mit deren Zylinderlinsen (29) am optischen Einlass. Die Strahlweiterführung innerhalb eines jeden optischen Einzelkanals erfolgt in der mehrfach beschriebenen Weise über feste Strahlumlenkspiegel (16) motorisch verstellbaren Strahlumlenk- und Fokussiereinrichtung (30), deren Bewegungsrichtung (32) dargestellt ist. Damit wird der um gelenkte Laserstrahl (35) auf die motorische verstellbare Fokussieroptik (20) und dem Perforationskopf (31) zugeführt.

Die Schrägzuführung, dies kann von oben oder unten erfolgen, des vorfokussierten Laserstrahles (44) auf das rotierende Polygon mit geneigten Facetten (43), welches im Zentrum des Hochleistungslaserstrahlmultiplexers (2) angeordnet ist, hat den schon zuvor genannten Vorteil, dass keine räumlichen Aussparrungen oder Auslassungen im Hochleistungslaserstrahlmultiplexers (2) notwendig sind, und dieser Innenkreis und vollständig in sich geschlossen, umlaufend mit den optischen Einzelkanälen (7,8) bestückt werden kann.

Über den Auffächerungsbereich von z.B. vier mal 90 Grad oder anderen Konstellationen zum Vollwinkel von 360 Grad und zur Versorgung aller optischen Einzelkanäle (7,8) sind optische Laserleistungen von 4*500 Watt oder auch 4*1000 Watt einsetzbar, was mit aktuellen CO2 Laserquellen problemlos realisierbar ist. Mit dieser Lösung lassen sich selbst extrem hohe Perforationsleistungen und damit verbundene Porositäten bis zu 1000 C.U. pro Lochreihengruppe, Vorschubgeschwindigkeiten der Materialbahnen (1) bis 300 m/min und Lochfrequenzen bis 2.000.000 Löcher pro Sekunde generieren.

Sich daran anschließend erklärt Fig. 10 eine entsprechende Aufteilung der einzelnen Laserlochreihen über die Bahnbreite, wie dies schon in Fig. 4 erstmalig ausgeführt ist. Die Materialbahn (1) ist über zwei Umlenkwalzen (22) sehr präzise in Richtung (14) geführt und beinhaltet die beispielhaft von der Kollimatoroptik (19) generierte Laserlochreihe (23). Die anderen in der Y-Achse jeweils versetzten Kollimatoroptiken (19) und damit verbundenen Perforationsköpfe (31) erzeugen die Laserlochreihen (24,47,48,49,50). Dieses Beispiel ist gut auf die Laserperforation von Verpackungsbahnen übertragbar.

Eine vergrößere Darstellung der Laserlochreihenanordnung auf der Materialbahn (1), wie dies beispielhaft für Mundstückbelagpapiere in Fig. 11 angegeben ist. Deutlich sind hier die zuvor angegebenen Laserlochreihen (23,24,25,26,27,28) sowie im weiteren die Laserlochreihen (51,52,53,54) im jeweiligen Abschnitt über die Bahnbreite verteilt zu erkennen. Die vorgesehenen Bobbienenabschnitte (55,56,57) sind entsprechend gekennzeichnet und werden im späteren Rollenschneidprozess dort geteilt. Für sich selbstredend sind die in Vorschubsrichtung (14) der Materialbahn (1) ausgeprägten Laserlochreihen bei diesem Beispiel eine gewählte Doppelperforationslochreihengruppe pro Bobienenseite.

In der weiteren Vergrößerung der Fig. 12 findet sich diese Anordnung wieder, wobei zusätzlich noch zwei Bedruckungsstreifen (61) und die spätere Schnittkanten (62) einer jeden Einzelbobbiene, auf jeden Bobienenabschnitt (55,56) widerspiegeln. Zur Veranschaulichung der Durchmesser eines jeden Laserperforationsloches (59), die sich im Größenbereich von 50 – 200 µm bewegen aber nur geringfügig während der Laserperforation sich verändern, sind deren Abstände (60) einer jeden Lochreihe in Vorschubrichtung (14) angegeben.

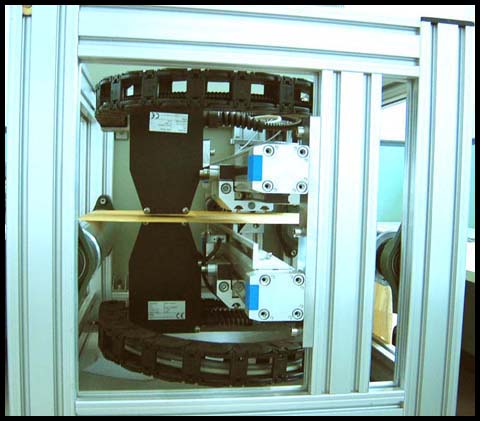

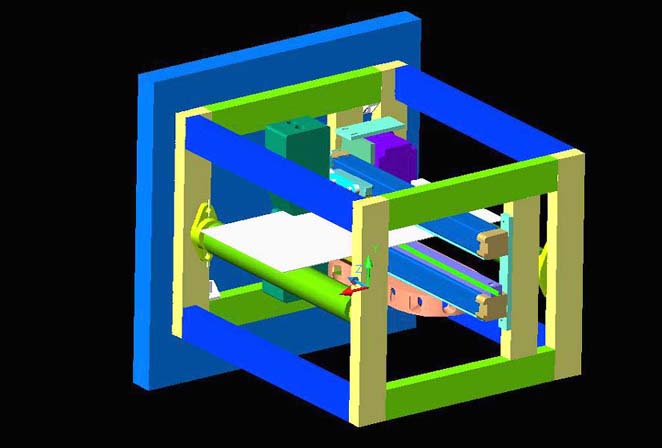

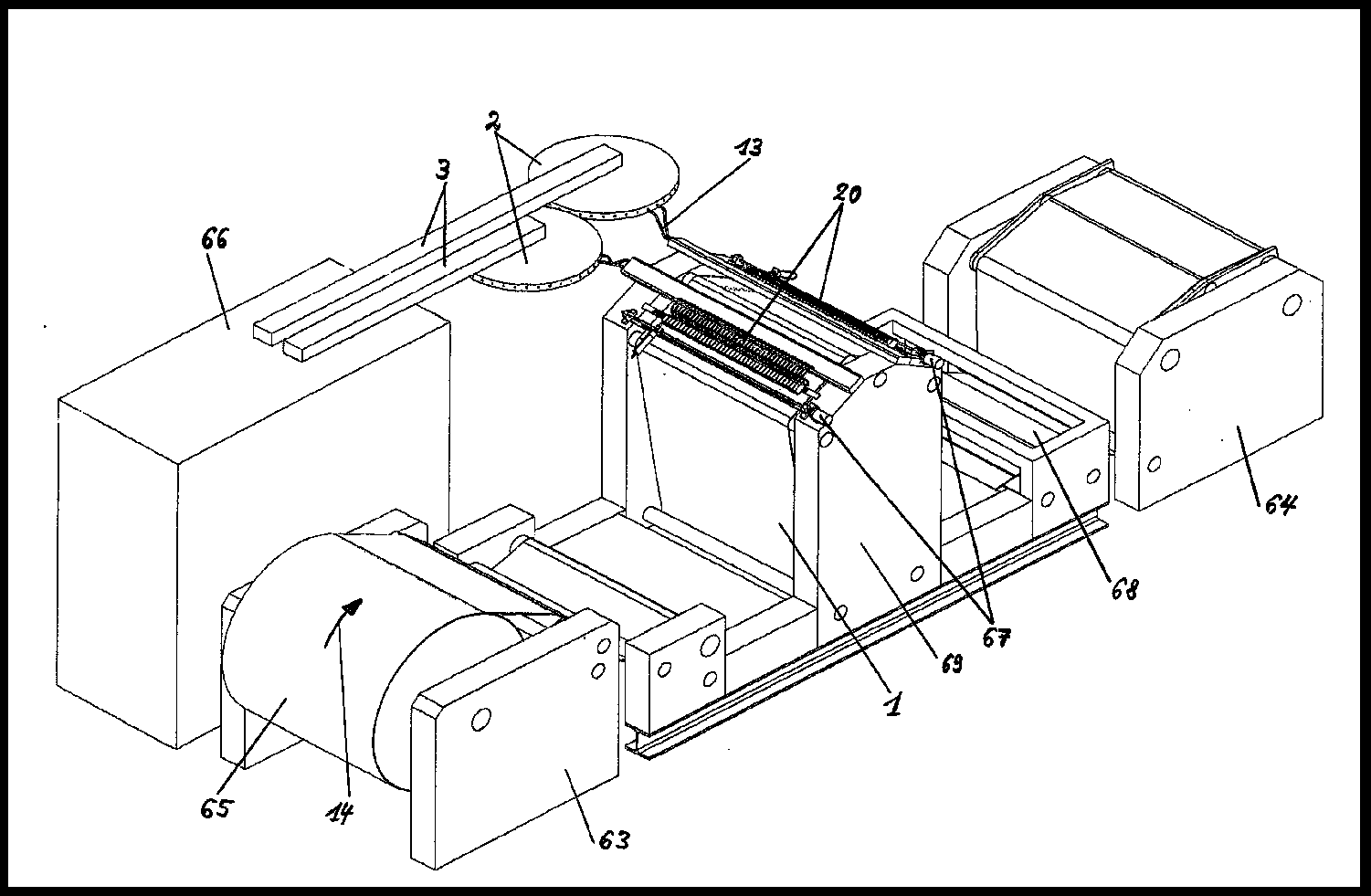

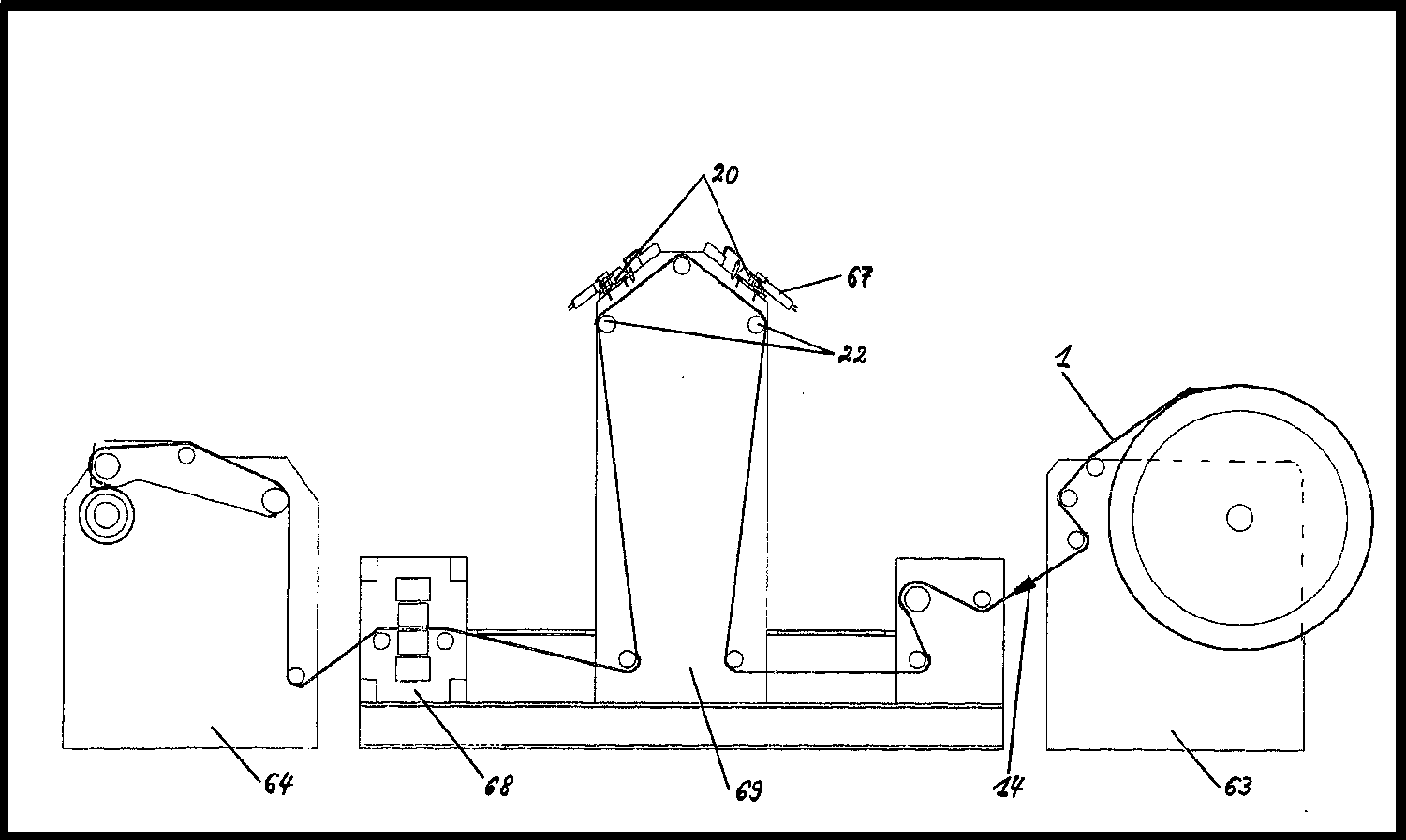

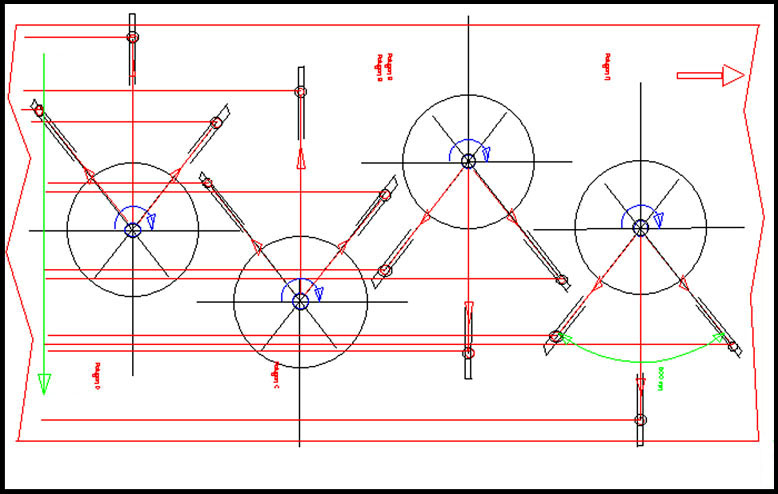

Die abschließenden Zeichnungen der Fig. 13 – 15 vermitteln einen Gesamtüberblick und praktische Ausführungsbeispiele zur erfinderischen Breitbahn Laserperforationsanlage.

Danach zeigt Fig. 13 die Gesamtansicht der Breitbahnlaserperforationsanlage mit der Abrolleinrichtung (63), mittig eingefügter Perforationssektion und mechanischer Einrichtung (69), dem sich anschließenden optischen Online Porositätsmesssystem (68) und der Aufrolleinrichtung (64). Die Materialbahn (1) rollt sich in der angegebenen Richtung (14) ab. Die gemeinsame oder auch einzelnen CO-2 Laserquellen (66) führen in diesem Beispiel über zwei Strahlzuführungen (3) den beiden Hochleistungslaserstrahlmultiplexern (2) den Laserstrahl zu, der hier beispielhaft und aus Strahlführungsgründen nicht über die Materialbahn (1) sondern direkt nach der Laserquelle (66) positioniert sind. Alle Einzelfasern (13) sind in einfach zu installierender Weise den motorisch verstellbaren Fokussieroptiken (20) zuführbar.

Der räumliche Abstand zwischen beiden Hochleistungslaserstrahlmultiplexern (2) und der Perforationssektion kann bis zu fünf Meter betragen, wie dies z.B. von industriellen CO2 Leistungslaseranlagen zum Schweißen, Fügen, Trennen, Veredeln und anderer Materialbearbeitungen bekannt ist, was die weiteren Vorteile, insbesondere auch die der hohen Flexibilität und Integration der Laserstrahlfasern (13) auf beiden motorisch verstellbaren Einrichtungen zur Positionierung (67) eines jeden Perforationskopfes (31) innerhalb der Perforationssektion (69), in den erfinderischen Ausführungen besonders hervorhebt.

Fig. 14 vermittelt einen Eindruck der gesamten Breitbahnlaserperforationsmaschine in der Seitenansicht. Deutlich sind hierbei die beiden Umlenkwalzen (22) und die motorisch verstellbaren Fokussieroptiken (20) zu erkennen.

Einen weiteren Ausschnitt zeigt die abschließende Fig. 15 die gesamte Perforationssektion (69) und Vorschubsrichtung (14) der Materialbahn (1). In dieser Ansicht sind die beiden motorisch verstellbaren Einrichtungen zur Positionierung (69), mit Aufnahme der einzelnen Perforationsköpfe (31), deren Faserzuführung (13) vergrößert dargestellt. Alle weiteren Details bedürfen keiner weiteren Erläuterung.

Grundsätzlich ist noch anzufügen, dass bei allen hier beispielhaft beschriebenen Ausführungen die zugeführten Laserleistungsstrahlen im Dauerbetrieb, also nicht gepulst, aber auch zeitlich und in Abhängigkeit von den Rotationen der Strahlumlenkungs- oder Strahlteilungskomponenten und Strahlpositionen vor den Einlassöffnungen der Einzelkanäle getriggert, gepulst werden können.

Zum Abschluss sei hervorgehoben, dass die erfinderische Lehre durch die vielen Ausführungsbeispiele lediglich erläutert, jedoch keinesfalls eingeschränkt ist. Vielmehr lässt die erfindungsgemäße Lehre auch weitere Verfahrensschritte und Vorrichtungsvarianten zur Laserperforation von breiten Warenbahnen zu, die andere bzw. weitere konstruktive Merkmale aufweisen.

PATENTANSPRÜCHE

1. Verfahren zur Laserperforation von breiten Warenbahnen (1), wie z.B. für Zigaretten, Mundstückbelag- oder Kaffeefilterpapiere, Filterumhüllungspapiere so genannte Plug-Wraps, Sicherheitspapiere, holografisch bedruckte, foliengepresste, beschichtete oder metallisierte Papier- oder Verpackungs- oder Kunststoffbahnen wie BOPP, LDPE, HDPE oder Spinvliese mit sichtbaren oder unsichtbaren Laserstrahlen, deren Lochreihen (23) im wesentlichen parallel zur Transportrichtung (14) der Warenbahn (1) ausgebildet sind, dadurch gekennzeichnet, dass durch eine kontinuierliche Vollkreisumlaufbewegung ein oder mehrere Hochleistungslaserstrahlen (5), die von oben und/oder unten dem rotierenden, kubischen Strahlteiler (36) zugeführt und auf die Horizontalebene umgelenkt sind, so das alle im Außenkreis des optischen Hochleistungslasermultiplexers (2) umlaufend und ohne Lückungen befindlichen, optischen Einzelkanäle (7,8) vom einem oder mehreren, rotierenden Laserstrahlen (37,40,41,42) über die Eintrittszylinderlinsen (29) innerhalb eines bestimmten und für alle Einzelkanäle gleiches Zeitfenster versorgt werden, so dass mindestens 40 optische Einzelkanäle mit minimalen Übertragungsverlusten der Strahlleistung und Strahlqualität verfügbar sind.

2. Verfahren nach Anspruch 1 dadurch gekennzeichnet, dass ein Hochleistungslaserstrahl (3) im Wellenlängenbereich von 10.4 – 10. 8 µm zentrisch von oben und/oder unten in ein schnell rotierendes, kubisches Strahlteilerelement (36) eintritt, und an deren vier bzw. zwei Seitenflächen zeitlich simultan bei annähernd gleicher Leistungsteilung, vier bzw. zwei Teilstrahlen (37,40,41,42) ohne nennenswerte Verluste der Divergenz oder Strahlqualität austreten und sich damit die Rotationsfrequenz des Strahlteilerelementes (36) und deren umlaufenden Laserteil strahlen (37,40,41,42) um den Faktor vier bzw. zwei gegenüber nur einer Laserstrahlführung innerhalb des Hochleistungslasermultiplexers (2) reduziert.

3. Verfahren nach Anspruch 1 und 2 dadurch gekennzeichnet, dass die zeitlich simultan aus dem rotierenden kubischen Strahlteiler (36) austretenden Teilstrahlen (37,40,41,42) durch Rotation (6) im 360 Grad Vollwinkel die umlaufend befindlichen, optischen Einzelkanäle (7,8) in der Anzahl von 40 – 200 sequenziell versorgt werden.

4. Verfahren nach Anspruch 1 dadurch gekennzeichnet, dass anstelle des kubischen Strahlteilers (36) auch ein optisches Umlenkelement (4), als Einfach- oder Vierfach Parabolspiegel die Strahlumlenk- und Rotationsbewegung im Vollkreis von 360 Grad innerhalb des Hochleistungslasermultiplexers (2) ausführt.

5. Verfahren nach Anspruch 1 dadurch gekennzeichnet, dass zur Strahlumlenk- und Rotationsbewegung Polygone mit geneigten Facetten (43) einsetzbar sind, deren Neigungsgrad und Anordnung so gewählt ist, dass bis zu vier Laserstrahlzuführungen möglich sind, und diese ausgelenkt (37,40,41,42) jeweils mit zwei oder vier Kreisabschnitten von 180 oder 90 Grad innerhalb des Hochleistungslasermultiplexers (2) der optischen Einzelkanäle (7,8 ) bedienen.

6. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 5 dadurch gekennzeichnet, dass mit dem Hochleistungslasermultiplexer (2) und deren direkten Positionierung ober- und/oder unterhalb der Warenbahn (1) mit den vielzahligen, sternförmig angeordneten, motorisch verstellbaren Strahlumlenkung- und Fokussiereinrichtungen (30) und fest angebauten Strahlumlenkspiegeln (16) bei deren Zu- und Wegbewegung vom Zentrum eine Schrägverstellung (33) parallel zur Transportrichtung (14) entsteht, mit der sich die Laserlochreihen (23,24,25,26,27,28) in bestimmten Bereichen über die Warenbahnbreite positionieren lassen.

7. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 6 dadurch gekennzeichnet, dass durch eine zweireihige Aufteilung und Zuordnung der Einzelkanäle (7,8) sowohl bei den sternförmig angeordneten, motorisch verstellbaren Strahlumlenkung- und Fokussiereinrichtungen (30) wie auch bei der Hohleiter Faserverwendung (13) eng benachbarte Positionierungen der Laserlochreihen (23,24,25,26,27,28) möglich sind.

8. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 7 dadurch gekennzeichnet, dass alle optischen Einzelkanäle (7,8) eine motorisch verstellbare Fokussieroptik (20) zur Warenbahn verwenden, um so die Lochgrößen (59) und Porositäten einzustellen.

9. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 8 dadurch gekennzeichnet, dass Hohlleiterfasern (13) anstelle von festen Strahlführungen den Laserleistungsstrahl im optischen Hochleistungslasermultiplexer (2) aufnehmen, diesen flexibel der Perforationssektion (69) und deren mechanischen Einrichtung zuführen, dort motorisch positionierbar ist sowie jeder optische Einzelkanal (7,8) am Ende der Hohlleiterfaser eine motorische Kollimatoroptik (19) und Fokussiereinheit (20) zur Warenbahn (1) als Merkmal besitzt.

10. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 9 dadurch gekennzeichnet, dass eine Strahlfokussierung (18) vor dem hoch rotierenden Umlenk Element (4), dem Parabolspiegel oder Polygon mit geneigten Facetten (43) im Durchmesserbereich von 50 - 500 µm vorgesehen ist.

11. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 10 dadurch gekennzeichnet, dass durch mehrere, vom kubischen Strahlteiler (36) erzeugte und simultan umlaufende Laserteilstrahlen (37,40,41,42) oder direkt über ein rotierendes Umlenkelement (4) zugeführte Laserstrahlen mit hoher optischer Leistung im Bereich von 500 – 2000 Watt bis zu 200 optische Einzelkanäle (7,8) bedienen kann, Loch Sequenzen bis zu 2.000.000 Löcher pro Sekunde erzeugen und gleichzeitig die geforderten Einzelenergien pro Perforationsloch (59) in Bereich von 1.5 – 4.0 mJ sicherstellen kann.

12. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 11 dadurch gekennzeichnet, dass die Lochsequenzen eines jeden optischen Einzelkanals (7,8) durch die Rotationsdrehzahl des Strahlumlenk- (4) oder Strahlteilungselements (36) sowie von der Anzahl der Laserteilstrahlen (37,40,41,42) bestimmt sind.

13. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 12 dadurch gekennzeichnet, dass die zugeführten Laserleistungsstrahlen ungepulst, aber auch zeitlich und in Abhängigkeit von den Rotationen der Strahlumlenkungs- (4) oder Strahlteilungskomponenten (36) und Strahlpositionen vor den Einlassöffnungen der Einzelkanäle getriggert gepulst werden können.

14. Verfahren nach Anspruch 1 oder mehrer der Ansprüche 2 – 13 dadurch gekennzeichnet, dass sich ein optisches Porositätsmesssystem (68) direkt hinter der Perforationssektion und deren mechanischen Einrichtung (69) befindet und deren Messwerte für die Lochreihenpositionen, Lochqualitäten und Porositäten einer jeden Lochreihengruppe auf das Laserperforationssystem und deren Einzelkanäle (7,8) zurück geführt sind, um so auftretenden Änderungen automatisiert zu kompensieren.

15. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 14 dadurch gekennzeichnet, dass der Strahlteiler die Merkmale als rotierender optischer Kubus (36) hat, in deren Zentrum der Hochleistungslaserstrahl (15) von oben oder unten zugeführt ist, innerhalb des Kubus geteilt und so umgelenkt wird, dass an zwei Seitenkanten die Teilstrahlen mit gleicher optischer Leistung austreten.

16. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 14 dadurch gekennzeichnet, dass der Strahlteiler als rotierender optischer Kubus (36) ausgebildet ist, in deren Zentrum der Hochleistungslaserstrahl (15) von oben und unten zugeführt ist, innerhalb des Kubus (36) geteilt und so umgelenkt wird, dass an vier Seitenkanten die Teilstrahlen (37,40,41,42) mit gleicher optischer Leistung austreten.

17. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 15 dadurch gekennzeichnet, dass der rotierende Strahlteiler (36) oder das rotierende optische Umlenkelement (4) im Zentrum einer Hochleistungslaser Multiplexereinheit (2) betrieben wird, und die Merkmale des kreisförmigen Aufbaues im Vollkreis von 360 Grad aufweist und mehr als 40 umlaufend und lückenfrei angeordnete, optische Einzelkanäle (7,8) beinhaltet.

18. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 15 dadurch gekennzeichnet, dass die Hochleistungslasermultiplexereinheit (2) die Merkmale aufweist, dass sie ober- und/oder unterhalb der Warenbahn (1) angeordnet sein kann und deren Durchmesser kleiner oder größer als die Bahnbreite der Warenbahn (1) ist.

19. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 15 dadurch gekennzeichnet, dass im Zentrum der Hochleistungslasermultiplexereinheit (2) ein rotierendes optisches Umlenkelement (4) mit den Merkmalen als Einfach oder Mehrfachparabolspiegel ausgebildet ist, mit dem die Hochleistungslaserstrahlumlenkung (5) und Rotation (6) ausgeführt wird.

20. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 – 15 dadurch gekennzeichnet, dass im Zentrum der Hochleistungslasermultiplexereinheit (2) ein rotierendes optisches Umlenkelement (4) die Merkmale eines Polygon mit geneigten Facetten (43) aufweist, mit denen vier Hochleistungslaserstrahlen im gleichen Einfallswinkel das Polygonrad zugeführt sind und bei deren Rotation (6) sich vier gleiche Kreisabschnitte von jeweils 90 Grad zur Strahlauffächerung und Versorgung (37,40,41,42) der optischen Einzelkanäle (7,8) ausbilden.

21. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder mehrer der Ansprüche 2 - 15 dadurch gekennzeichnet, dass die Enden eines jeden optischen Einzelkanals (7,8) und deren Hohleiterfasern (13) die Merkmale einer aufgesetzten Kollimatoroptik (19) und motorisch verstellbare Fokussieroptik (20) aufweisen.

ZUSAMMENFASSUNG ( Fig. 13 )

Für die Laserperforation von breiten Materialbahnen werden Verfahren und Vorrichtungen angegeben, mit der es nunmehr möglich ist, bis zu 2000 mm breite Warenbahnen (1) mit Laserlochreihen unterschiedlicher Freiheitsgrade und Lochsequenzen bis 2.000.000 Löcher pro Sekunde zu generieren. Mit dem Einsatz von CO2 Hohlleiterfasern (13), rotierenden kubischen zwei- oder vierfach Strahlteilern (36) oder auch Polygonen geneigten Facetten (4), einem optischen und im Vollkreis ausgebildeten Hochleistungslasermultiplexer (2) sind bis zu 200 optische Einzelkanäle (7,8) industrietauglich realisierbar. Zwischen der Abroll- (63) und Aufrolleinrichtung (64) ist die Perforationssektion und deren mechanische Einrichtung (69) und in Bahnlaufrichtung folgend das optische Online Porositätsmesssystem (68) angeordnet. Hoch automatisiert betrieben und motorisch verstellbar sind die Fokussieroptiken (20) der Perforationsköpfe (31) quer zur Warenbahn (1) positionierbar. Mit diesem Verfahren, deren Vorrichtungen und Ausführungsvarianten ist es nunmehr möglich, die Laserperforation für breite und sich bis zu 400/ m/min bewegende Warenbahnen (1), wie z.B. Mundstückbelag- oder Verpackungspapiere, mit einer sehr hohen Anzahl von optischen Einzelkanälen einzusetzen. Zusammen mit optischen Online Porositätssystemen (68) lassen sich die Porosität, die Lochqualität und auch Lochreihenposition moderat überwachen und über direkte Rückführungen in das Perforationssystem auftretenden Änderungen kontinuierlich kompensieren, so dass komplette Produktionsrollen (65) ohne Zwischenstopps qualitativ hochwertig und in großen Mengen perforierbar sind.

Bezugszeichenliste